Peralatan Pengujian Tekanan

1. Deteksi non-kontak, deteksi cepat, akurasi tinggi

2. Secara dinamis mewujudkan deteksi kecepatan jalur produksi yang berbeda

3. Desain penyegelan mesin utama, pembuatan, anti kabut, tahan air, tetesan, kemampuan beradaptasi lingkungan

4. Sirkuit perangkat keras diadopsi, dan sistem operasi tertanam diadopsi untuk memastikan operasi yang stabil untuk waktu yang lama

5. Suara, lampu, alarm, dan otomatis menolak kontainer di bawah standar

6. Layar besar layar Cina, kristal malam dengan lampu latar LED, tulisan tangan yang jelas dan cerah, operasi mode dialog manusia-mesin

7.Rasio harga kinerja tinggi

1. Ikhtisar Kinerja

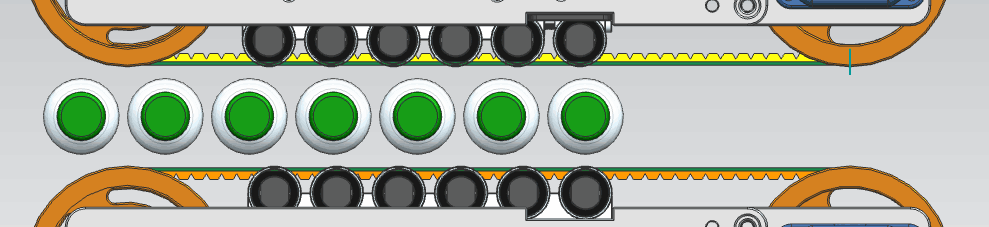

MT-YLG-XL-C0-04 adalah sistem uji tekanan otomatis penuh dengan throughput hingga 1.200 kaleng per menit. Sistem ini mengadopsi metode pengujian daring berbasis kontak untuk menangkap karakteristik tekanan internal secara presisi, memastikan data yang stabil dan sangat andal. Sistem ini mencapai akurasi yang unggul dibandingkan standar domestik dan internasional. Teknologi intinya—deteksi tekanan sabuk—merupakan hasil pengembangan dan optimalisasi yang intensif selama lebih dari tiga tahun. Produk diangkut melalui sabuk fleksibel, sementara sensor yang terpasang di samping mengukur tekanan internal kaleng atau botol. Sinyal yang terkumpul diubah menjadi data digital oleh pengontrol dan dianalisis lebih lanjut untuk memberikan evaluasi akurat terhadap tekanan wadah dan kualitas keseluruhan.

2. Wadah yang Berlaku

Kaleng aluminium berisi nitrogen cair

Botol plastik PE/PP diisi dengan gas atau uap

Wadah berisi gas lainnya (kecuali CO₂)

3. Kemampuan Inspeksi

Deteksi tekanan internal

Deteksi kebocoran

Deteksi tutup tidak ada

Deteksi kontainer terbalik

Deteksi kontainer yang diblokir

Penolakan otomatis produk cacat sesuai dengan parameter yang ditentukan pengguna

4. Spesifikasi Kinerja

Sinkronisasi adaptif dengan kecepatan jalur produksi; sistem berhenti secara otomatis ketika jalur berhenti untuk mencegah kerusakan akibat operasi idle

Kapasitas inspeksi: >1.200 kaleng/menit

Kompatibel dengan pengujian tekanan tinggi dan rendah

Akurasi statis: ±0,01 MPa

Akurasi dinamis: ±0,02 MPa

Ketahanan tinggi terhadap benturan kecepatan tinggi

Pengoperasian antarmuka manusia-mesin (HMI) yang intuitif

Tampilan dinamis data penolakan secara real-time

Sistem alarm dampak visual

Antarmuka berbahasa Cina

Teknologi pemrosesan sinyal digital Maotong DSP milik Maotong

Dukungan teknis jarak jauh 24/7

Fungsi mematikan penolakan terus menerus

5. Akurasi Deteksi

Rentang Deteksi: 0,08 – 0,5 MPa

Akurasi: lebih baik dari 0,01 MPa (catatan: getaran vertikal yang berlebihan pada rantai konveyor dapat memengaruhi akurasi)

Tingkat Penolakan: ≥99,99%

Tingkat Penolakan Palsu: ≤0,01%

6. Prinsip Pengujian Ekstrusi

Mekanisme pemandu di ujung depan sistem menerapkan pra-tekanan terkendali pada wadah, yang menetapkan referensi tekanan awal. Untuk wadah yang tidak bocor, variasi tekanan yang diukur di ujung belakang tetap kecil dan stabil. Namun, untuk wadah yang bocor atau tersegel buruk, tekanannya menurun secara signifikan, menyimpang dari tingkat normal. Metode ini memungkinkan deteksi kebocoran dan cacat penyegelan yang sangat andal.

6. Prinsip deteksi peralatan

Prinsip Operasi

Saat setiap produk melewati sabuk konveyor, sensor pemosisi mendeteksi keberadaannya dan, melalui unit kontrol, merekam nomor identifikasi produk dan sinyal enkoder saat ini. Sensor pemosisi kemudian mengaktifkan sensor gaya, yang mengukur tekanan sesaat yang diberikan oleh produk terhadap sabuk. Data tekanan ini ditransmisikan melalui jaringan ke papan pemroses sinyal Maotong. Papan tersebut memproses dan menganalisis data yang masuk, meneruskan hasilnya secara bersamaan ke antarmuka manusia-mesin (untuk tampilan waktu nyata) dan ke unit kontrol. Jika unit kontrol menerima sinyal penolakan, unit kontrol akan menginstruksikan penolak untuk membuang produk dengan nomor identifikasi yang sesuai dan tidak memenuhi spesifikasi tekanan.

II. Instalasi Peralatan

1. Pemuatan, Pembongkaran, dan Penyimpanan

Selama pengangkutan, peralatan harus diamankan dengan kuat dan dikemas dengan baik untuk mencegah kerusakan. Perhatian khusus harus diberikan untuk memastikan sensor tidak terpapar tekanan atau tekanan mekanis. Bagian luar peralatan harus dibungkus dengan bahan tahan lembap dan penyerap guncangan untuk mencegah goresan, penyok, atau masuknya air. Unit harus diikat erat pada kendaraan pengangkut untuk mencegah perpindahan atau kerusakan selama pengangkutan. Saat membongkar, gunakan alat pengangkat khusus dan pastikan mesin terpasang dengan stabil pada perangkat penanganan untuk menghindari tergelincir.

Untuk penggunaan dan penyimpanan, lingkungan sekitar harus mematuhi persyaratan berikut:

Kelembaban relatif: 10%–80%

Suhu sekitar: 0°C–50°C

2. Persyaratan Instalasi

2.1 Letakkan peralatan pada permukaan yang datar dan rata, pastikan sabuk konveyor penjepit sejajar dengan sabuk konveyor dasar produk.

2.2 Sebelum menyalakan daya, periksa dengan saksama semua sambungan kabel untuk keamanan dan pastikan kabinet kontrol telah diarde dengan benar.

2.3 Catu Daya: AC 220V fase tunggal, 50Hz, konsumsi daya total 250W.

2.4 Udara Terkompresi: 4–8 bar, sesuai dengan standar industri.

2.5 Untuk akurasi pengujian terbaik, operasikan hanya setelah produk dingin. Mesin harus dipasang pada bagian konveyor lurus dengan panjang 1,5–2 meter.

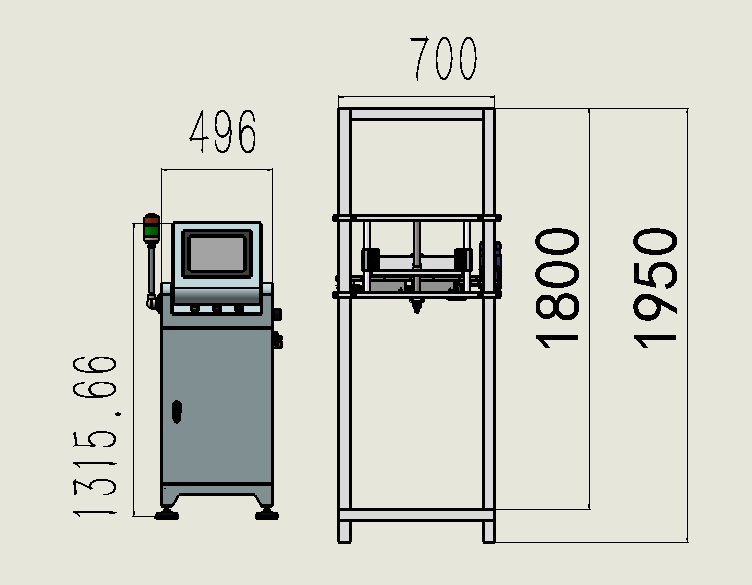

3. Struktur dan Spesifikasi Peralatan

Dimensi Keseluruhan: 600 × 1000 × 1700 mm

Bahan Bingkai: baja tahan karat 304, terintegrasi dengan konveyor

Berat Bersih: Sekitar 100 kg

III. Tindakan Pencegahan Keamanan

Harap perhatikan panduan berikut sebelum dan selama pengoperasian:

3.1 Hanya personel terlatih yang berwenang mengoperasikan peralatan.

3.2 Perawatan harus dilakukan oleh teknisi yang berkualifikasi.

3.3 Pastikan semua peringatan keselamatan dan perangkat pelindung terpasang dengan benar sebelum memulai.

3.4 Jangan mengoperasikan mesin dengan penutup terbuka. Buka penutup hanya setelah daya dan udara bertekanan terputus.

3.5 Jauhkan tangan dari batang penghubung tabung penolakan selama pengoperasian.

3.6 Jangan menghalangi atau menyentuh sensor fotolistrik selama pengoperasian, karena hal ini dapat menyebabkan kegagalan fungsi dan potensi cedera.

3.7 Jangan mencabut atau memutuskan sambungan listrik saat mesin sedang dihidupkan.

3.8 Beri label yang jelas pada peralatan dengan tanda peringatan selama pemeliharaan untuk mencegah penyalaan yang tidak disengaja.

3.9 Pastikan peralatan dan perangkat eksternal telah dimatikan sebelum menghubungkan. Kembalikan daya hanya setelah koneksi diamankan.

3.10 Karena komponen internal sensitif terhadap listrik statis, rangka mesin dan kabinet kontrol harus diarde dengan benar.

IV. Ketentuan Komersial

Pengiriman: Fasilitas produksi pembeli

Garansi: 12 bulan sejak tanggal penerimaan, maksimum 14 bulan sejak tanggal pengiriman

Layanan Pasca Garansi: Selama dua tahun setelah masa garansi, hanya biaya perjalanan dan suku cadang yang berlaku

Perawatan Preventif: Dua kunjungan teknisi per tahun (dua hari masing-masing), dengan hanya suku cadang yang ditagih; permintaan harus diserahkan setidaknya dua minggu sebelumnya melalui faks

Perangkat Lunak: Pembaruan perangkat lunak gratis seumur hidup, tidak memerlukan modifikasi perangkat keras

Respon Layanan: Atas permintaan tertulis, pemasok akan mengirimkan teknisi layanan ke lokasi pembeli di daratan Tiongkok dalam waktu 72 jam