Mesin Inspeksi Segel Badan Kaleng

1. Pemeriksaan online tanpa kontak, tidak ada kerusakan pada produk.

2. Kecepatan inspeksi cepat, hingga 72000 kaleng/jam paling cepat.

Inspeksi topi kecantikan online 3.360°

4. Deteksi kesalahan pada mesin penyegel secara tepat waktu untuk menghindari produksi sejumlah besar produk cacat

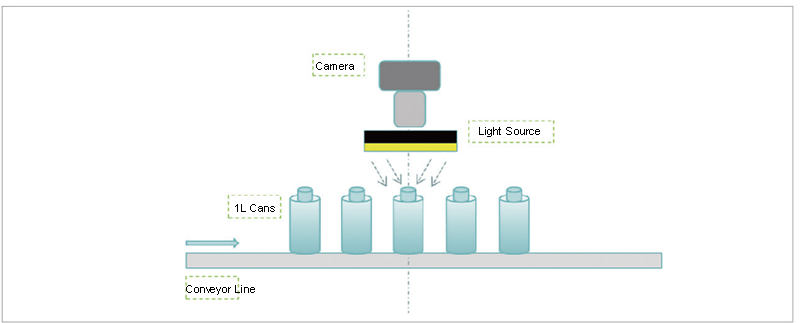

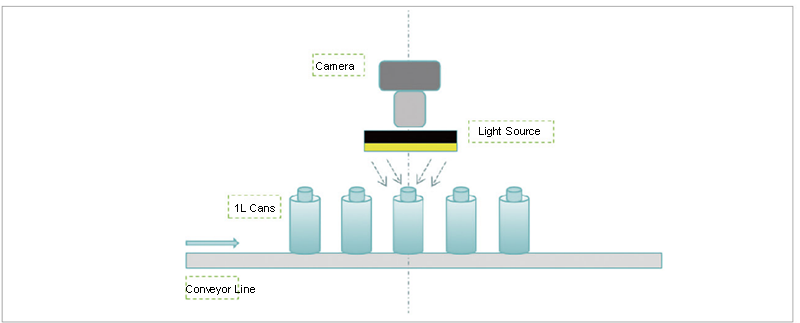

SAYA. Ikhtisar Proyek

Nama Proyek: Sistem Inspeksi Penyegelan

Deskripsi Proyek: Melakukan pemeriksaan kualitas penyegelan, mendeteksi produk yang cacat, dan secara otomatis menolaknya dari jalur produksi.

Kapasitas Maksimum: Hingga 18.000 kaleng per menit

Ukuran Kaleng yang Berlaku: 1L–2L

II. Kondisi Lingkungan

Kisaran Ketinggian: 5–3000 meter di atas permukaan laut

Suhu Pengoperasian: 5°C–40°C

Kelembaban Relatif: 50%–65% RH

Persyaratan Pabrik: Kerataan lantai dan kapasitas menahan beban harus mematuhi standar nasional untuk memastikan pengoperasian mesin yang stabil.

Persyaratan Penyimpanan: Setelah pengiriman, semua peralatan dan komponen harus disimpan sesuai dengan standar nasional. Selama penyimpanan, pelumasan dan perawatan harus dilakukan untuk mencegah kerusakan atau deformasi permukaan yang dapat memengaruhi pemasangan, komisioning, dan pengoperasian.

AKU AKU AKU. Persyaratan Produksi

Catu Daya: 220V, 50Hz, fase tunggal (disediakan oleh pelanggan; persyaratan tegangan khusus harus dikomunikasikan terlebih dahulu karena dapat memengaruhi spesifikasi peralatan, waktu tunggu, dan harga).

Konsumsi Daya Total: Sekitar 0,5 kW

Tegangan Kontrol: 24 VDC

Udara Terkompresi: 4–12 bar (pelanggan menyediakan sambungan saluran udara dari sumber ke peralatan).

IV. Fitur Utama

Inspeksi tanpa kontak – memungkinkan deteksi daring tanpa kerusakan produk.

Antarmuka yang mudah digunakan – HMI layar sentuh berwarna dengan kontrol intuitif.

Inspeksi dua sisi – mampu memverifikasi kode inkjet dan kode QR pada karton.

Arsitektur modular – mendukung perluasan sistem dan peningkatan di masa mendatang.

Keandalan tinggi – tingkat kegagalan rendah dengan perawatan yang disederhanakan.

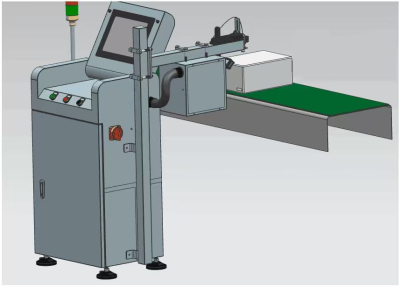

2. Komponen mekanis peralatan

model

|

Nama |

Deskripsi Singkat |

Deskripsi Fungsional |

Komentar

|

1 |

Kabinet distribusi |

Terdiri dari komputer pengolah gambar, komputer pengolah antarmuka, pengontrol strobo, sistem kontrol, sumber cahaya LED, kamera industri, dan sensor. |

Memasok daya ke seluruh sistem, memproses gambar, dan mengontrol penolakan produk yang cacat. |

|

2 |

Modul deteksi |

Ini terutama terdiri dari katup solenoid dan komponen mekanis. |

Menangkap gambar secara dinamis |

|

3 |

Perangkat penolakan |

Deskripsi Singkat |

Menerima sinyal dan mengontrol penolakan produk yang cacat. |

3. Komposisi listrik peralatan

model

|

Nama |

Model |

kuantitas

|

Catatan |

1 |

Komputer industri pemrosesan gambar |

Prosesor Intel 5 |

1 |

Taiwan |

2 |

Kamera |

Tampilan penuh yang dapat disesuaikan |

1 |

Dibuat di Tiongkok |

3 |

Modul IO kamera |

1 |

Dibuat di Tiongkok |

|

4 |

Lensa |

Dapat disesuaikan secara menyeluruh |

1 |

Dibuat di Tiongkok |

5 |

Kabel kamera |

1 |

Disesuaikan |

|

6 |

DSP |

MT-9000 |

1 |

Disesuaikan |

7 |

Layar sentuh |

1 |

Taiwan |

|

8 |

Pengontrol sumber cahaya |

MEMILIH |

1 |

Dibuat di Tiongkok |

9 |

Sumber cahaya |

LISHI |

1 |

Dibuat di Tiongkok |

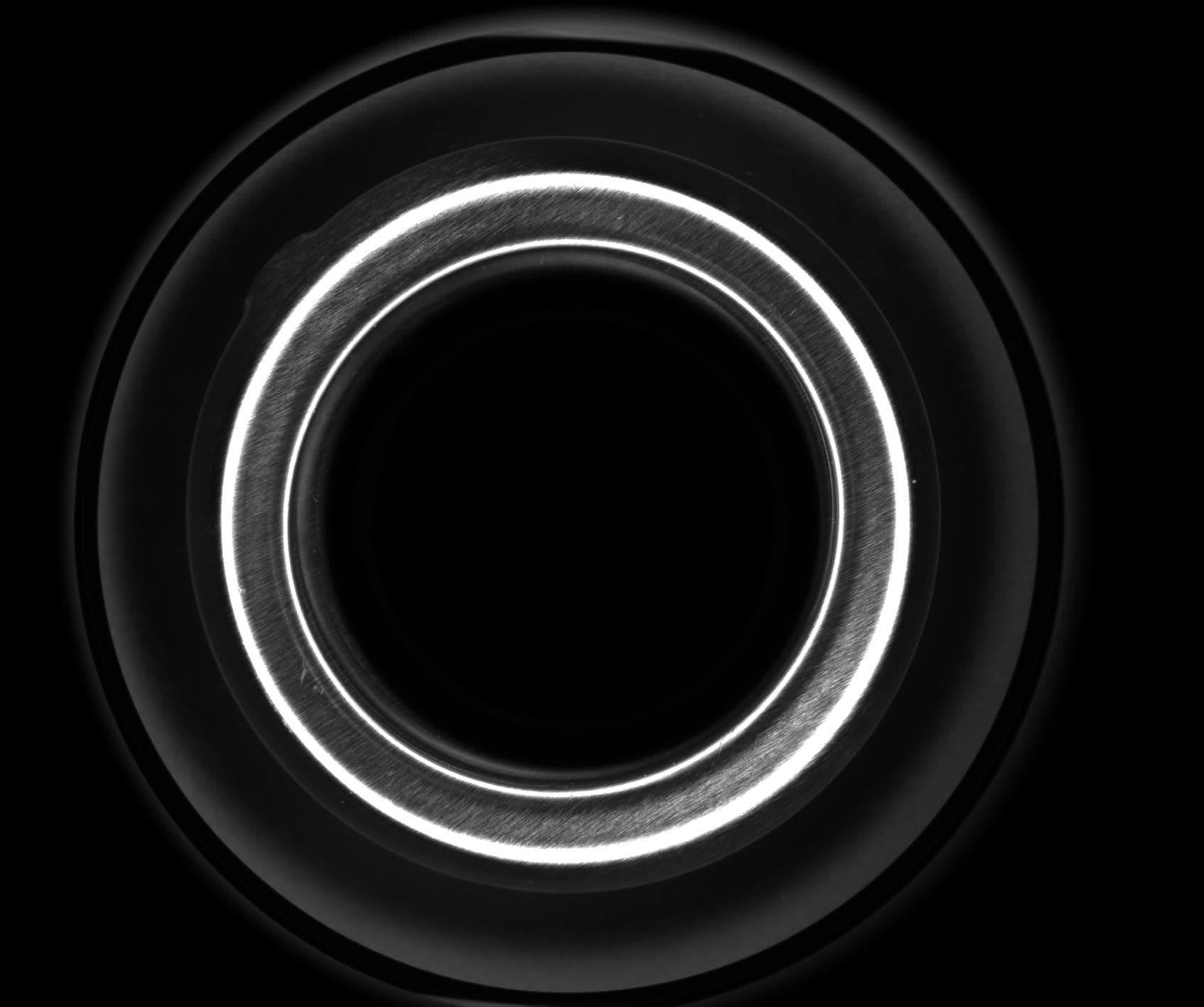

V. Prinsip Inspeksi:

1. Kombinasi kamera resolusi tinggi dan lensa dinding samping 360 derajat digunakan untuk memotret dinding samping Inspeksi Penyegelan.

Pertama, tutup botol ditempatkan secara akurat, dan area deteksi melingkar dibuat di tepi dinding samping gambar. Jika tutup botol tidak tersegel dengan baik, perubahan nilai skala abu-abu yang nyata akan terjadi dalam area deteksi melingkar. Berdasarkan derajat perubahan skala abu-abu, parameter ambang batas yang sesuai ditetapkan. Jika nilai skala abu-abu melebihi ambang batas, produk ditolak karena cacat.

VI. Persyaratan Instalasi

Konveyor harus berupa rantai baris tunggal dengan panjang total 1,8 meter. Bagian konveyor yang digunakan untuk inspeksi harus memastikan area leher botol tetap bersih, bebas dari getaran dan tetesan air, karena faktor-faktor ini dapat memengaruhi akurasi deteksi kamera secara negatif.

Kemiringan konveyor pemeriksaan tidak boleh melebihi 20°, dan botol harus diberi jarak 3–5 mm selama pengangkutan.

Jika terjadi getaran yang nyata pada leher botol di area pemeriksaan, mekanisme penjepit 60–80 mm harus dipasang untuk menstabilkan botol dan menjaga keandalan hasil pemeriksaan.