Mesin Deteksi Kebocoran Kantong

1. Menggunakan metode ekstrusi dan algoritma analisis gaya canggih, output tercepat dapat mencapai 400 kantong/menit.

2. Sangat cocok untuk produk makanan kantong tiup yang diisi nitrogen dan lainnya

I. Pengenalan Produk

1. Ikhtisar Kinerja

MT-DZ-XL-S2-01 adalah sistem pengujian fungsional otomatis penuh yang dirancang untuk lingkungan produksi berkecepatan tinggi, dengan kapasitas inspeksi maksimum 300 kemasan per menit. Sistem ini mengadopsi metode pengujian daring berbasis kontak yang secara langsung dan presisi mengukur karakteristik tekanan internal produk kemasan, menghasilkan data yang stabil dan andal. Dibandingkan dengan sistem serupa di dalam negeri maupun internasional, sistem ini menawarkan akurasi pengujian yang lebih tinggi.

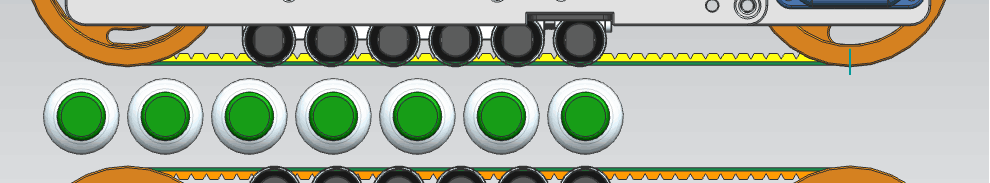

Inti dari sistem ini adalah teknologi deteksi tekanan sabuk, yang dikembangkan dan disempurnakan selama lebih dari sepuluh tahun penelitian dan penerapan. Selama pengangkutan, mekanisme sabuk fleksibel memberikan tekanan terkontrol pada produk. Sebuah sensor yang dipasang di samping kemudian mendeteksi respons tekanan internal, yang kemudian diubah menjadi sinyal digital oleh pengontrol dan diproses untuk mengevaluasi tekanan internal dan kualitas penyegelan produk.

2. Produk yang Berlaku

Karton atau kantong berisi nitrogen cair

Kantong kemasan plastik berisi gas atau uap

Kantong berdiri berbahan aluminium foil cair

3. Fungsi Inspeksi

Identifikasi kebocoran yang disebabkan oleh segel yang rusak

Deteksi tekanan rendah atau tonjolan berlebihan pada kemasan

4. Fitur & Spesifikasi Utama

Pelacakan otomatis kecepatan jalur produksi; sistem berhenti saat jalur berhenti untuk menghindari produk meledak atau macet.

Throughput inspeksi melebihi 300 bungkus per menit.

Kompatibel dengan pengujian produk bertekanan tinggi dan rendah.

Akurasi pengukuran tekanan hingga ±0,02 MPa.

Kemampuan pengujian berkecepatan tinggi.

HMI (Human-Machine Interface) yang mudah digunakan.

Tampilan dinamis waktu nyata dari beberapa set data penolakan.

Sistem alarm visual untuk benturan abnormal.

Antarmuka berbahasa Mandarin lengkap.

Algoritma pemrosesan sinyal digital berbasis DSP Maotong yang dipatenkan.

Dukungan teknis jarak jauh 24/7.

Fungsi penolakan berkelanjutan otomatis.

nomor seri

|

Isi tes |

Deskripsi Tes |

Tingkat penolakan

|

Tingkat penolakan yang salah

|

1 |

Kebocoran tas |

Penyegelan yang tidak tepat atau kebocoran yang disebabkan oleh kemacetan material |

≥99.98% |

≤0,05% |

2 |

Tekanan tas |

Tekanan pengemasan setelah penyegelan terlalu rendah atau terlalu tinggi, menyimpang dari nilai normal sebesar ±0,02 MPa |

≥99,93% |

6. Diagram skema ekstrusi peralatan

Kami mengintegrasikan mekanisme pemandu ujung depan yang melakukan pra-kompresi produk untuk mempertahankan tekanan stabil sebelum inspeksi. Jika terjadi kebocoran, sistem memungkinkan pelepasan tekanan maksimum dan mengukur tekanan sisa di ujung pelepasan. Untuk produk utuh, variasi tekanan tetap minimal, sementara produk yang cacat atau tersegel buruk menunjukkan deviasi yang signifikan dari rentang tekanan normal. Pendekatan ini memastikan deteksi kebocoran dan cacat penyegelan yang sangat andal.

7. Prinsip Deteksi

Saat setiap produk bergerak di sepanjang konveyor, produk tersebut pertama kali dideteksi oleh sensor pemosisian, yang merekam ID uniknya dan sinyal enkoder waktu nyata melalui unit kontrol. Sensor kemudian mengaktifkan sensor gaya, yang menangkap tekanan sesaat yang diberikan produk terhadap sabuk. Data tekanan ini ditransmisikan melalui jaringan ke papan pemroses sinyal Maotong, tempat data tersebut dianalisis dan diproses. Hasilnya ditampilkan secara bersamaan pada antarmuka manusia-mesin (HMI) dan dikirim ke unit kontrol. Jika kondisi penolakan terkonfirmasi, unit kontrol menginstruksikan penolak untuk mengeluarkan produk dengan ID terkait yang tidak memenuhi kriteria tekanan.

II. Instalasi Peralatan

1. Pemuatan, Pembongkaran, dan Penyimpanan

Selama pengangkutan, peralatan harus dikemas dan diikat dengan aman, dengan perhatian khusus untuk melindungi sensor dari gaya atau tegangan eksternal. Mesin harus dibungkus dengan bahan antilembap dan tahan benturan untuk mencegah goresan, penyok, atau masuknya air, dan harus terpasang erat pada kendaraan pengangkut untuk mencegah kerusakan akibat pergerakan.

Saat membongkar muatan, gunakan peralatan penanganan khusus dan pastikan mesin terpasang dengan benar untuk mencegah tergelincir. Selama penyimpanan dan penggunaan, lingkungan harus memenuhi persyaratan yang ditentukan: kelembapan relatif 10%–80% dan suhu 0°C–50°C.

2. Persyaratan Instalasi

2.1 Pastikan mesin diletakkan secara horizontal, dengan sabuk konveyor penjepit sejajar dengan sabuk konveyor bagian bawah.

2.2 Sebelum menyalakan, periksa semua sambungan kabel dan pastikan kotak kontrol rak telah diarde dengan benar.

2.3 Catu daya: fase tunggal AC 220V, 50Hz; daya total 250W.

2.4 Udara bertekanan: 4–8 bar; kualitas harus mematuhi standar industri.

2.5 Untuk kinerja pengujian terbaik, disarankan untuk memeriksa produk setelah pendinginan, dengan sistem dipasang pada bagian konveyor lurus sepanjang 1,5–2 m.

3. Struktur dan Spesifikasi

Dimensi: Seperti yang diilustrasikan di atas

Rangka: Terbuat dari baja tahan karat 304, terintegrasi dengan konveyor

Berat: Sekitar 100 kg

AKU AKU AKU. Pedoman Keamanan

Sebelum pengoperasian, perhatikan tindakan pencegahan berikut:

3.1 Pengoperasian hanya diizinkan oleh personel yang terlatih.

3.2 Pemeliharaan hanya dapat dilakukan oleh staf yang terlatih secara profesional.

3.3 Pastikan semua peringatan keselamatan dan perangkat pelindung telah tersedia sebelum memulai sistem.

3.4 Jangan operasikan dengan penutup terbuka; buka hanya setelah memutus daya dan udara bertekanan.

3.5 Jauhkan tangan dari rakitan batang penghubung silinder yang ditolak saat menjalankan operasi.

3.6 Jangan menghalangi atau menyentuh sensor fotolistrik selama pengoperasian untuk menghindari pemicu palsu atau cedera.

3.7 Jangan lepaskan sambungan listrik apa pun saat masih menyala untuk mencegah kerusakan komponen.

3.8 Gunakan tanda peringatan saat melakukan servis untuk menghindari cedera yang tidak disengaja.

3.9 Pastikan sistem dan perangkat eksternal dimatikan sebelum membuat sambungan; memulihkan daya hanya setelah koneksi aman.

3.10 Karena perangkat elektronik internal sensitif terhadap listrik statis, pastikan pentanahan rangka mesin dan kabinet kontrol dilakukan dengan benar.