Mesin Inspeksi Label PET

Inspeksi 1.360 derajat

2.Muli view stiching dan teknologi pengenalan warna lebih dapat diandalkan

3. Kecepatan maksimum hingga 36000 BPH

I. Dasar Desain Proyek

1. Tinjauan Proyek

1.1 Judul Proyek: Sistem Inspeksi Online Label Botol PET

1.2 Cakupan Proyek: Sistem ini mengadopsi teknologi visi mesin canggih untuk melakukan inspeksi label botol PET secara online tanpa kontak dan sepenuhnya otomatis. Item inspeksi meliputi verifikasi keberadaan dan tinggi label.

1.3 Throughput yang Dirancang: 60.000 botol per jam

1.4 Wadah yang Berlaku: Botol PET

2. Kondisi Lingkungan

2.1 Ketinggian Optimal: 5-3000 meter di atas permukaan laut;

2.2 Suhu Operasional Optimal: 5°C–40°C

2.3 Kelembaban Operasional Optimal: 50%–65% RH

2.4 Persyaratan Lingkungan Pabrik: Bengkel harus mematuhi standar nasional yang relevan mengenai kerataan lantai, kapasitas menahan beban, dan parameter lain untuk memastikan pengoperasian mesin yang tepat.

2.5 Persyaratan Penyimpanan: Setelah dikirim ke pabrik, semua suku cadang dan peralatan harus disimpan di fasilitas yang memenuhi standar nasional yang berlaku.

Catatan: Pelumasan dan perawatan rutin sangat penting untuk mencegah kerusakan permukaan atau deformasi komponen, yang dapat memengaruhi pemasangan, pengoperasian, dan pengoperasian peralatan dalam jangka panjang.

3. Kondisi Pengoperasian Peralatan

3.1 Kebisingan: ≤85 dB; tingkat kebisingan aktual dapat bervariasi tergantung pada wadah/paket yang diproses, daya mesin, dan karakteristik akustik bangunan.

3.2 Tegangan: 220V, 50Hz, fase tunggal (tegangan khusus memerlukan pemberitahuan sebelumnya).

3.3 Daya Total: Sekitar 1,0 kW; Tegangan Kontrol: 24 VDC.

3.4 Udara Terkompresi: 0,5MPa, konsumsi udara per siklus penolakan sekitar 0,01L.

II. Pengenalan Peralatan

1. Lokasi pemasangan: pada jalur konveyor lurus baris tunggal di belakang mesin pelabelan.

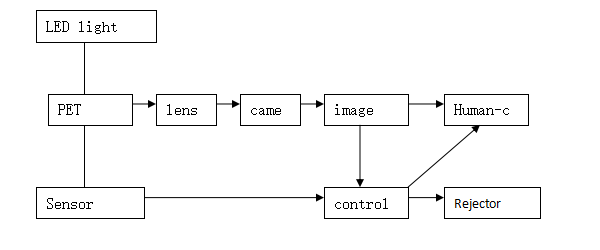

2. Alur Kerja Sistem

Gambar: Prinsip kerja sistem dan diagram alir

3. Operasi Sistem

3.1 Saat setiap botol melewati sensor pemosisian, keberadaannya terdeteksi. Unit kontrol secara bersamaan mencatat ID botol dan nilai encoder yang sesuai.

3.2 Sensor pemosisian kemudian memicu kamera untuk mengambil gambar label botol. Setelah gambar diperoleh, prosesor penglihatan menganalisisnya dan mengirimkan hasil inspeksi ke HMI untuk ditampilkan secara real-time, sekaligus mengirimkan data ke unit kontrol untuk penanganan kerusakan.

3.3 Jika ditemukan cacat, unit kontrol akan mengeluarkan perintah penolakan kepada penolak, yang memastikan botol terkait dikeluarkan dari jalur produksi.

4. Komponen Akuisisi Gambar

4.1 Sumber Cahaya: Sistem ini menggunakan sumber cahaya area LED dengan masa pakai hingga 50.000 jam. Dengan pencahayaan depan, sistem ini menghasilkan gambar area pengukuran yang jernih. Pada gambar yang diambil, bukaan botol direpresentasikan sebagai cincin melingkar terang yang kontinu. Lensa apertur manual fokus tetap digunakan; cincin fokus disesuaikan untuk mencapai ketajaman maksimum pada bidang sensor CCD, dan cincin apertur disetel halus untuk kecerahan optimal.

4.2 Kamera: Sistem ini dilengkapi dengan kamera analog CCD area-array yang menawarkan resolusi 640 × 480 piksel, dengan kecepatan pengambilan maksimum 60 bingkai per detik.

5. Gambar modul deteksi label

6. Isi dan Akurasi Inspeksi

6.1 Konten Inspeksi

1).Tidak ada label

2). Label tinggi

3). Label rendah

4).Label positif dan negatif (orientasi label salah)

6.2 Akurasi Deteksi

nomor seri

|

Isi Tes |

Akurasi Pengujian |

Tingkat penolakan

|

Tingkat penolakan yang salah

|

1 |

Tidak ada label |

--- |

100% |

≤0,03% |

2 |

Label tinggi |

Deviasi ≥ 2mm |

≥99,9% |

|

3 |

Label rendah |

Deviasi ≥ 2mm |

≥99,9% |

|

4 |

Label sambungan (pita yang diaplikasikan saat mengganti label, memerlukan perbedaan warna yang signifikan antara pita dan label) |

≥99.9% |

7. Struktur dan Komponen Peralatan

7.1 Sistem ini terdiri dari beberapa modul inspeksi dan antarmuka manusia-mesin (HMI), yang dirancang untuk inspeksi label pada jalur produksi berkecepatan tinggi.

7.2 Setiap modul inspeksi digerakkan oleh komputer kontrol tingkat industri yang andal, yang memproses data inspeksi dan berkomunikasi dengan sistem kontrol untuk transfer informasi waktu nyata.

7.3 Sistem kontrol elektronik mengintegrasikan pengontrol logika terprogram (PLC) yang diimpor, memori program, sensor fotolistrik dan induktif, bersama dengan program kontrol yang komprehensif dan HMI, membentuk platform kontrol yang sangat otomatis dan cerdas.

7.4 Modul verifikasi penolakan memastikan bahwa semua produk cacat terdeteksi secara akurat dan dikeluarkan dari jalur produksi.

7.5 Kabinet distribusi daya dilengkapi dengan AC industri untuk mempertahankan suhu operasi yang optimal dan memperpanjang masa pakai sistem.

7.6 Desain lemari pengujian yang ringkas meminimalkan ukuran peralatan.

7.7 Kondisi pengoperasian dan diagnostik kesalahan ditampilkan secara visual melalui HMI dalam format grafis yang jelas.

8. Keunggulan Sistem

8.1 Perangkat keras pemrosesan gambar menggunakan komponen impor yang canggih, sedangkan perangkat lunaknya menggabungkan algoritme pemrosesan gambar khusus, sehingga mencapai inspeksi berkecepatan tinggi, akurasi tinggi, dan keandalan tinggi.

8.2 Sistem ini memungkinkan pra-pemrograman beberapa jenis botol dan mendukung peralihan cepat melalui operasi satu klik.

8.3 Modul verifikasi penolakan menyediakan pemantauan daring, memastikan botol yang cacat ditolak secara konsisten dan memungkinkan proses kontrol kualitas loop tertutup.

8.4 Arsitektur modularnya, dengan antarmuka yang melimpah dan ruang yang disediakan, mendukung perluasan sistem yang fleksibel.

8.5 Peralatan tersebut memiliki keandalan yang luar biasa, tingkat kegagalan yang sangat rendah, dan perawatan yang mudah dan ramah pengguna.