Teknologi Deteksi Cacat Visual Industri: Prinsip, Metode, dan Tren Masa Depan

Pada lini produksi modern, ketika komponen melewati sistem inspeksi dengan kecepatan beberapa meter per detik, cacat kecil yang tak terlihat oleh mata manusia diidentifikasi dan disortir secara langsung. Di balik proses yang tampaknya sederhana ini terdapat integrasi mendalam antara pencitraan optik, kecerdasan buatan, dan teknologi otomasi.

Deteksi cacat, sebagai komponen inti pengendalian mutu industri, sangat penting untuk memastikan keamanan dan keandalan produk. Deteksi cacat tradisional terutama bergantung pada inspeksi visual manual, tetapi metode ini tidak efisien dan rentan terhadap kesalahan penilaian akibat kelelahan. Dengan perkembangan teknologi visi mesin, teknologi deteksi cacat berbasis visi komputer secara bertahap telah menjadi bagian penting dari otomasi industri.

Sistem deteksi cacat industri modern dapat mencapai identifikasi dan klasifikasi otomatis dengan presisi setingkat mikron, meningkatkan kecepatan deteksi lebih dari 90% dibandingkan metode manual, memberikan dukungan teknologi utama bagi pengembangan industri manufaktur yang berkualitas tinggi dan berkelanjutan. Artikel ini akan secara sistematis memperkenalkan prinsip-prinsip teknis, metode utama, praktik aplikasi, dan tren perkembangan deteksi cacat, serta menyediakan referensi bagi para praktisi di bidang terkait.

1. Prinsip Teknis dan Komposisi Sistem Deteksi Cacat

Prinsip dasar deteksi cacat adalah menggunakan sistem optik untuk memperoleh citra permukaan produk, kemudian menggunakan algoritma pemrosesan dan analisis citra untuk mengidentifikasi area abnormal. Sistem deteksi cacat penglihatan industri yang lengkap biasanya mencakup komponen-komponen inti berikut:

1.1 Sistem Pencitraan Optik

Sistem pencitraan optik adalah "mata" deteksi cacat, dan kualitasnya secara langsung menentukan akurasi analisis selanjutnya. Sistem penglihatan industri biasanya menggunakan kombinasi sumber cahaya khusus untuk meningkatkan fitur cacat pada berbagai permukaan material: pencahayaan medan gelap digunakan untuk menangkap cacat planar seperti goresan dan noda tinta; pencahayaan medan terang mendeteksi cacat tiga dimensi seperti benjolan dan tekstur kulit jeruk; dan pencahayaan translusen cocok untuk pemosisian kontur cacat translusen seperti lubang pasir dan tepi yang terkelupas.

Kamera industri berkinerja tinggi (kamera pemindaian area/pemindaian garis) yang dipadukan dengan kelompok lensa optik yang dapat disesuaikan merupakan inti dari akuisisi gambar. Teknologi paten terkait yang akan dirilis pada tahun 2024 menunjukkan bahwa sistem deteksi canggih dapat mencapai akurasi deteksi tingkat mikron melalui pengambilan gambar baris demi baris dengan kamera pemindaian garis dan kontrol terprogram sumber cahaya stroboskopik. Untuk memenuhi kebutuhan inspeksi benda kerja yang kompleks, sistem pencitraan optik multi-fitur menggunakan lengan robot kolaboratif yang membawa beberapa set peralatan pencitraan visual, menggunakan kamera pemindaian area, kamera pemindaian garis, dan sensor laser 3D untuk bekerja sama guna memastikan akuisisi gambar benda kerja yang komprehensif tanpa titik buta.

1.2 Pemrosesan Sinyal dan Analisis Gambar

Sistem pemrosesan sinyal bertanggung jawab untuk mengubah sinyal optik yang diperoleh perangkat keras optik menjadi sinyal digital dan melakukan pengurangan kebisingan, penyesuaian penguatan, dan pemrosesan lainnya untuk memastikan stabilitas data asli. Modul pemrosesan gambar menggunakan serangkaian algoritma untuk melakukan pra-pemrosesan gambar, termasuk pengurangan noise, peningkatan, dan segmentasi, untuk meningkatkan kualitas gambar dan menyorot fitur cacat.

Teknologi praproses utama meliputi kompensasi iluminasi adaptif, fusi fitur multiskala, dan penajaman gambar. Algoritma CLAHE, yang dirancang untuk permukaan logam reflektif, secara efektif mengatasi iluminasi yang tidak merata; respons filter Gabor multiskala dapat meningkatkan fitur cacat dengan berbagai ukuran.

2. Algoritma Deteksi Cacat Utama

Algoritma deteksi cacat industri telah berevolusi dari pemrosesan gambar tradisional ke pembelajaran mesin, dan kemudian ke pembelajaran mendalam. Berbagai metode memiliki kelebihan dan kekurangannya masing-masing, dan cocok untuk berbagai skenario.

2.1 Algoritma Pemrosesan Gambar Tradisional

Metode pemrosesan citra tradisional terutama mengandalkan rekayasa fitur dan teknik pencocokan templat. Rekayasa fitur mendeteksi cacat dengan menganalisis nilai skala abu-abu, varians, rata-rata, warna, bentuk, kontur, area, dan fitur lainnya pada citra, yang menawarkan keunggulan seperti fleksibilitas tinggi dan kecepatan pengembangan yang cepat. Analisis blob menganalisis komponen-komponen terhubung dari piksel identik dalam suatu citra untuk menghitung fitur-fitur relevan dan menemukan area cacat secara akurat.

Pencocokan templat, di sisi lain, menggunakan templat gambar standar yang telah ditentukan sebelumnya dan membandingkannya dengan gambar yang akan diuji untuk mengidentifikasi cacat. Metode ini sederhana dan efektif dalam skenario tertentu, tetapi kemampuan adaptasi dan generalisasinya terbatas. Meskipun algoritma tradisional berkinerja baik dalam skenario tertentu, kinerjanya seringkali kurang baik pada latar belakang yang kompleks atau dengan beragam jenis cacat.

2.2 Metode Pembelajaran Mesin

Metode pembelajaran mesin dalam deteksi cacat terutama menggunakan algoritma klasifikasi seperti Support Vector Machine (SVM) dan pohon keputusan. Metode-metode ini tidak memerlukan data pelatihan dalam jumlah besar, memiliki ketahanan yang baik, dan sering digunakan dalam deteksi cacat pada bahan cetak dan makanan.

Metode deteksi berbasis SVM dapat mencapai akurasi lebih dari 95% dalam mendeteksi cacat permukaan pada material cetak. Namun, metode ini biasanya hanya cocok untuk klasifikasi cacat biner dan memiliki efektivitas terbatas dalam skenario kompleks di mana beberapa cacat terdapat bersamaan.

2.3 Metode Pembelajaran Mendalam

Teknologi pembelajaran mendalam berkinerja sangat baik dalam deteksi cacat, secara otomatis mempelajari fitur-fitur kompleks dalam gambar dan secara signifikan meningkatkan akurasi dan adaptabilitas deteksi. Algoritma pembelajaran mendalam yang umum digunakan meliputi:

• Algoritma klasifikasi gambar: Klasifikasikan seluruh gambar secara langsung untuk menentukan kategori cacat. Jaringan yang umum digunakan antara lain ResNet dan MobileNet, tetapi akurasi klasifikasi akan terpengaruh ketika gambar mengandung banyak latar belakang yang tidak relevan.

• Algoritma deteksi objek: Menemukan cacat pada gambar dan mengidentifikasi kategorinya. Seri algoritma YOLO, dengan akurasi tinggi dan kemampuan inferensi cepat, merupakan pilihan utama di industri, terutama untuk skenario inspeksi waktu nyata.

• Algoritma segmentasi instans: Menyediakan lokalisasi tingkat piksel yang lebih halus berdasarkan deteksi objek, yang secara efektif menangani situasi kompleks di mana cacat berpotongan atau terkandung di dalam satu sama lain.

Untuk mengatasi masalah sampel cacat yang langka dalam skenario industri, pembelajaran semi-supervised dan self-supervised memberikan solusi yang efektif. Melalui struktur jaringan guru-siswa dan strategi distilasi terbalik, deteksi cacat berkinerja tinggi dapat dicapai dengan sedikit data berlabel.

3. Praktik dan Tantangan Aplikasi Industri

3.1 Skenario Aplikasi Umum

Teknologi deteksi cacat visual telah banyak digunakan di banyak industri:

Dalam inspeksi produk elektronik, sistem ini dapat mengidentifikasi residu solder dan cacat oksidasi pin sekecil 0,1 mm², menggunakan pustaka OpenCV untuk pemrosesan gambar waktu nyata. Inspeksi layar LCD memanfaatkan pembelajaran mendalam diferensial dan pelatihan model untuk mencapai deteksi benda asing dan deteksi cacat Mura dengan tingkat akurasi melebihi 99%.

Dalam industri manufaktur otomotif, sistem penglihatan digunakan untuk memeriksa kualitas permukaan berbagai komponen. Sebagai contoh, inspeksi hub roda otomotif, dengan memanfaatkan karakteristik multi-lengkung dan reflektifitasnya yang tinggi, inspeksi kolaboratif multi-stasiun diterapkan. Titik-titik inspeksi ditempatkan di bagian depan, belakang, dan pelek, dengan lengan robot yang mengontrol posisinya untuk mendeteksi cacat secara omnidirectional.

Dalam inspeksi baterai, sistem dapat memeriksa seluruh permukaan baterai secara menyeluruh, mengidentifikasi cacat seperti lendir, penyok, kerusakan, deformasi, kotoran, dan goresan. Sistem juga memeriksa tampilan label, kualitas pengelasan, dan kualitas pengkodean.

3.2 Tantangan Praktis dan Solusinya

Deteksi cacat industri menghadapi berbagai tantangan yang memerlukan solusi yang tepat sasaran:

Sampel data yang tidak memadai merupakan masalah umum dalam skenario industri. Karena kontrol proses produksi yang ketat, sampel cacat menjadi langka dan biaya pelabelan menjadi tinggi. Solusinya meliputi penggunaan teknik augmentasi data untuk menghasilkan citra cacat sintetis dan penyempurnaan model pra-latihan menggunakan pembelajaran transfer.

Latar belakang yang kompleks dan cacat kecil juga menimbulkan tantangan dalam inspeksi. Cacat seringkali hanya mewakili area kecil pada gambar beresolusi tinggi dan memiliki kontras yang rendah dengan latar belakang. Untuk mengatasi masalah ini, fusi fitur multiskala dan mekanisme atensi telah terbukti efektif, memandu model untuk berfokus pada area-area utama.

Biaya penerapan model merupakan pertimbangan krusial bagi industrialisasi. Teknik model yang ringan (seperti pemangkasan dan kuantisasi) dan arsitektur komputasi tepi dapat mengurangi konsumsi sumber daya secara signifikan, sehingga memungkinkan penerapan yang efisien pada perangkat tertanam.

4. Tren dan Prospek Pengembangan Teknologi

Dengan perkembangan teknologi kecerdasan buatan yang berkelanjutan, deteksi cacat visual industri berkembang menuju kecerdasan dan efisiensi yang lebih besar:

4.1 Memperdalam Integrasi Teknologi

Analisis gabungan data multimoda akan menjadi tren, menembus batasan data visual tunggal. Dengan menggabungkan informasi dari berbagai sumber seperti inframerah dan sinar-X, tantangan kesalahan deteksi objek khusus seperti material yang sangat reflektif dan transparan dapat diatasi. Bersamaan dengan itu, model hibrida yang menggabungkan pemrosesan gambar tradisional dan pembelajaran mendalam akan terus berkembang, memanfaatkan keunggulan masing-masing untuk membentuk kemampuan deteksi yang lebih canggih.

Teknologi AI generatif akan menyuntikkan vitalitas baru ke dalam deteksi cacat. Dengan menghasilkan sampel cacat sintetis, masalah pembelajaran sampel kecil dapat dipecahkan, sehingga meningkatkan kemampuan generalisasi model. Lebih lanjut, penerapan luas arsitektur baru seperti Transformer dalam tugas-tugas penglihatan akan semakin mendorong peningkatan akurasi deteksi.

4.2 Integrasi Sistem dan Kecerdasan

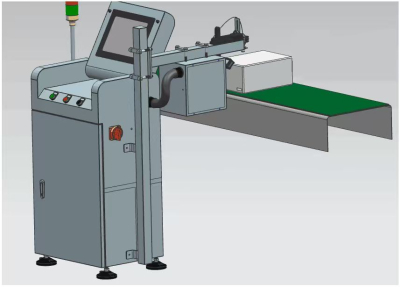

Sistem deteksi cacat di masa depan akan lebih menekankan pada desain perangkat keras dan perangkat lunak yang kolaboratif, sehingga membentuk solusi terintegrasi. Peralatan inspeksi kualitas optik bertenaga AI akan terintegrasi secara mendalam ke dalam lini produksi manufaktur cerdas, berkolaborasi secara mulus dengan robot industri, AGV, dan sistem lainnya untuk membentuk sistem loop tertutup "deteksi-penilaian-pemilahan".

Fungsi deteksi cacat juga akan diperluas dari "identifikasi pasca-peristiwa" menjadi "prediksi pra-peristiwa". Dengan terhubung dengan sistem produksi seperti MES, AI dapat menganalisis korelasi antara parameter produksi dan cacat, sehingga memungkinkan peringatan dini masalah kualitas dan optimalisasi proses.

4.3 Peningkatan Otomatisasi dan Kegunaan

Menurunkan hambatan teknis dalam penggunaan merupakan kunci untuk mendorong penerapan yang meluas. Sistem deteksi cacat di masa mendatang akan lebih berfokus pada peningkatan toolchain, yang memungkinkan teknisi biasa untuk melatih dan menerapkan model tanpa memerlukan pengetahuan AI yang mendalam. Penyetelan parameter otomatis dan kemampuan pembelajaran adaptif akan semakin ditingkatkan, memungkinkan sistem untuk cepat beradaptasi dengan produk dan skenario baru.

Dengan kemajuan teknologi, deteksi cacat visual industri bergeser dari pendekatan tradisional "berbasis aturan" menjadi "berbasis data", dan dari "alat bantu" menjadi "inti pengambilan keputusan". Sistem deteksi cacat di masa depan akan lebih cerdas, adaptif, dan terintegrasi, memberikan jaminan yang kuat bagi pengembangan industri manufaktur yang berkualitas tinggi dan berkelanjutan.

Transformasi ini tidak hanya akan meningkatkan kendali mutu produk tetapi juga mendefinisikan ulang proses produksi dan standar efisiensi, serta meletakkan dasar yang kokoh bagi era manufaktur cerdas.