Teknologi Inspeksi Kode Inkjet Minuman Susu: Garis Pertahanan Utama untuk Keamanan dan Kualitas Pangan

Kode inkjet yang tampaknya tidak penting itu sebenarnya merupakan titik pemeriksaan kendali mutu pertama untuk minuman susu yang memasuki pasar.

Pada jalur produksi minuman susu berkecepatan tinggi, ratusan produk melewati proses pengisian, pengemasan, dan pengkodean inkjet setiap menitnya. Kode inkjet, yang berfungsi sebagai "kartu identitas" produk, memuat data penting seperti tanggal produksi, nomor batch, dan informasi ketertelusuran. Karakter dan kode yang tampaknya kecil ini merupakan inti dari upaya memastikan keamanan pangan dan mencapai ketertelusuran penuh.

Seiring dengan perkembangan industri dan kemajuan teknologi, inspeksi kode inkjet telah berkembang dari pengambilan sampel manual sederhana menjadi sistem inspeksi otomatis dan cerdas, serta menjadi mata rantai kontrol kualitas yang sangat diperlukan dalam industri minuman susu.

1. Status Industri: Transformasi dari Inspeksi Manual ke Inspeksi Berbasis AI

Permintaan akan inspeksi kode inkjet di industri minuman susu berasal dari dua aspek: pertama, persyaratan kepatuhan regulasi, yang mewajibkan identifikasi akurat tanggal produksi dan tanggal kedaluwarsa; dan kedua, kebutuhan manajemen kualitas perusahaan, yang memungkinkan ketelusuran dan manajemen yang tepat melalui kode inkjet.

Inspeksi manual tradisional memiliki keterbatasan yang signifikan. Cakupan pengambilan sampel kurang dari 10%, dan tingkat kesalahan deteksi untuk barcode yang buram dapat melebihi 20%, sehingga gagal memenuhi kebutuhan lini produksi berkecepatan tinggi. Seiring meningkatnya kecepatan produksi, mata manusia tidak lagi mampu mengimbangi kecepatan pergerakan produk, sehingga mengakibatkan tingkat kesalahan deteksi dan deteksi yang terlewatkan yang tinggi.

Saat ini, inspeksi online berbasis visi mesin telah menjadi tren industri. Perusahaan susu seperti Yili, Mengniu, dan Junlebao telah mempelopori pengenalan sistem deteksi karakter OCR dan sistem pembacaan barcode, sehingga mencapai deteksi dan kontrol otomatis terhadap kualitas kode inkjet.

Integrasi teknologi kecerdasan buatan telah mendorong lompatan lebih jauh dalam kemampuan deteksi. Algoritma pengenalan gambar berbasis pembelajaran mendalam dapat menyelesaikan inspeksi penuh 100% dari kode inkjet kecil pada produk yang bergerak dengan kecepatan tinggi dalam hitungan milidetik, sehingga tingkat kesalahan deteksi mendekati nol.

2. Prinsip Teknis: Mekanisme Kerja Sistem Inspeksi Kode Inkjet

Sistem inspeksi kode inkjet didasarkan pada teknologi visi mesin, mencapai deteksi yang tepat melalui tiga tahapan inti: akuisisi gambar, pemrosesan sinyal, dan eksekusi hasil.

Pengambilan gambar merupakan mata rantai fundamental. Kamera industri menangkap gambar kode inkjet pada permukaan produk yang dipicu oleh sensor. Untuk mengatasi berbagai bahan kemasan dan lingkungan pabrik, sistem biasanya dilengkapi dengan perangkat pengalih cerdas sumber cahaya ganda merah/biru untuk mengatasi faktor interferensi seperti pantulan dan permukaan melengkung. Untuk skenario khusus seperti pantulan yang kuat dari kemasan aluminium foil, sumber cahaya biru dapat menembus lapisan permukaan reflektif, memastikan pengambilan data gambar yang jelas dan mudah dibedakan.

Pemrosesan sinyal adalah komponen inti. Sistem ini mengubah sinyal gambar yang diperoleh menjadi sinyal digital dan menganalisis informasi seperti distribusi piksel dan kecerahan melalui algoritma khusus untuk mengekstrak fitur karakter. Sistem canggih modern bahkan dapat memahami logika isi kode cetak, seperti apakah kode pengecekan sudah benar atau apakah format tanggal produksi sesuai, sehingga mencapai inspeksi kualitas "tingkat konten" yang sebenarnya.

Eksekusi hasil adalah langkah terakhir. Ketika kode cetak yang tidak memenuhi syarat terdeteksi, sistem mengirimkan sinyal ke perangkat penolakan, memungkinkan pencegahan secara real-time dan pemberitahuan alarm untuk produk yang cacat. Sistem kontrol loop tertutup ini meminimalkan risiko pengembalian yang disebabkan oleh cacat pencetakan.

3. Skenario Aplikasi: Nilai Praktis dalam Produksi Susu dan Minuman

Dalam produksi susu dan minuman, teknologi inspeksi kode cetak terutama diterapkan dalam tiga skenario: inspeksi kode cetak tiga tahap, pembacaan kode QR dan ketertelusuran terkait, serta keamanan anti-pemalsuan.

Inspeksi kode cetak tiga tahap (tanggal produksi, tanggal kedaluwarsa, nomor batch) adalah aplikasi dasar. Pada jalur pengisian berkecepatan tinggi, sistem deteksi karakter OCR dapat mendeteksi secara real-time apakah karakter yang tercetak hilang, buram, atau salah. Mengambil contoh inspeksi tutup botol yogurt, sistem canggih dapat mencapai kecepatan pengenalan 18.000 botol/jam, jauh melebihi efisiensi inspeksi manual.

Pembacaan kode QR dan ketertelusuran terkait meningkatkan transparansi rantai pasokan. Sistem ini membaca data kode QR dari setiap item dan menghasilkan data terkait untuk karton luar setelah pengemasan, sehingga mencapai "asosiasi item-ke-karton". Kemampuan ketertelusuran ini memungkinkan perusahaan untuk dengan cepat menemukan batch yang bermasalah, memungkinkan penarikan produk yang tepat dan meminimalkan kerugian.

Keamanan anti-pemalsuan merupakan aplikasi canggih dari inspeksi kode cetak. Sistem canggih menggunakan teknologi enkripsi variabel dinamis untuk menghasilkan kode QR terenkripsi yang berisi informasi produk unik, memungkinkan konsumen untuk memverifikasi keaslian produk dengan memindai kode tersebut. Setelah sebuah perusahaan produk susu memperkenalkan teknologi ini, jumlah keluhan produk palsu menurun hingga 90%.

4. Panduan Implementasi: Pemilihan dan Penerapan Sistem Inspeksi Kode Tercetak

Memilih sistem inspeksi kode cetak yang tepat memerlukan pertimbangan empat dimensi inti: kompatibilitas material, akurasi dan kecepatan, lingkungan produksi, dan persyaratan kepatuhan.

Berbagai jenis bahan kemasan memerlukan solusi teknologi deteksi yang berbeda. Untuk bahan reflektif seperti kemasan aluminium foil, sistem yang dilengkapi dengan sumber cahaya biru harus dipilih; untuk bahan yang sensitif terhadap panas, teknologi pemrosesan dingin harus dipertimbangkan untuk menghindari deformasi kode yang tercetak.

Menyeimbangkan akurasi dan kecepatan adalah poin keputusan kunci. Berdasarkan kecepatan lini produksi (seperti lini pengisian kecepatan tinggi 600 botol/menit) dan ukuran karakter yang dicetak (karakter mikro atau karakter biasa), sistem deteksi yang tepat harus dipilih. Spesifikasi yang lebih tinggi tidak selalu lebih baik; melebihi persyaratan akan secara signifikan meningkatkan biaya.

Kemampuan beradaptasi terhadap lingkungan tidak dapat diabaikan. Lingkungan bersuhu tinggi dan berkelembapan tinggi dalam produksi susu membutuhkan peralatan dengan peringkat perlindungan tinggi (seperti IP65) untuk memastikan pengoperasian yang stabil. Pada saat yang sama, peralatan tersebut harus mematuhi standar kebersihan industri makanan untuk menghindari kontaminasi produk.

Pemilihan pemasok harus fokus pada kekuatan teknis dan dukungan layanan. Prioritaskan pemasok dengan kemampuan pembelajaran mandiri AI dan kemampuan untuk menyediakan layanan yang disesuaikan. Pertimbangkan juga kecepatan respons purna jual dan siklus pasokan suku cadang untuk meminimalkan risiko waktu henti produksi.

5. Tren Masa Depan: Pembangunan Cerdas dan Terintegrasi

Teknologi pengkodean dan inspeksi produk susu dan minuman berkembang pesat menuju kecerdasan dan integrasi, yang terutama tercermin dalam tiga tren utama: integrasi mendalam teknologi AI, integrasi inspeksi dan pengkodean, serta fusi penginderaan multi-modal.

Integrasi mendalam teknologi AI menjadi mesin penggerak utama untuk peningkatan industri. Melalui algoritma pembelajaran mesin, sistem ini dapat secara dinamis mengoptimalkan parameter pencetakan untuk mencapai pengkodean tanpa cacat; sistem ini juga memiliki kemampuan pemeliharaan prediktif, secara proaktif memperingatkan potensi kegagalan dan mengubah pemeliharaan pasif menjadi pemeliharaan proaktif.

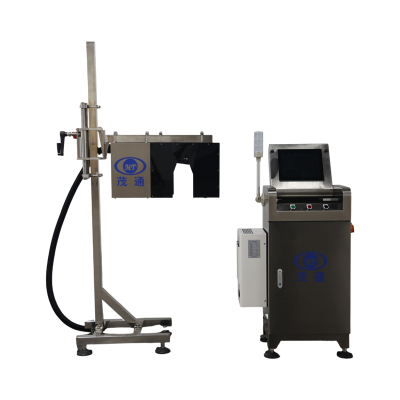

Integrasi inspeksi dan pengkodean merupakan tren penting lainnya. Workstation pengkodean terintegrasi "Vision + AI" menggabungkan inspeksi visual dan kontrol pencetakan secara mendalam, membentuk unit loop tertutup yang cerdas. Sistem terintegrasi ini mengurangi ukuran peralatan, meningkatkan efisiensi keseluruhan, dan menurunkan biaya keseluruhan.

Penggabungan penginderaan multi-modal meningkatkan kelengkapan dan akurasi deteksi. Dengan menggabungkan data dari berbagai sensor seperti spektroskopi dan visi 3D, penilaian AI terhadap kualitas pengkodean dan status produk akan lebih akurat. Popularisasi teknologi kecerdasan tepi memungkinkan model AI ringan untuk diterapkan di tepi jalur produksi, sehingga memungkinkan pengambilan keputusan waktu nyata dengan latensi rendah.

Seiring meningkatnya tuntutan konsumen terhadap keamanan pangan, teknologi pengkodean dan inspeksi telah menjadi komponen inti dari sistem mutu bagi perusahaan susu dan minuman. Dari pengenalan karakter sederhana hingga jaminan mutu cerdas, kemajuan teknologi pengkodean dan inspeksi secara langsung mendorong peningkatan tingkat pengendalian mutu di industri susu dan minuman.

Di masa depan, dengan integrasi mendalam teknologi AI dan internet industri, sistem pengkodean dan inspeksi akan melampaui fungsi deteksi tunggal, berevolusi menjadi terminal cerdas industri komprehensif yang mengintegrasikan identifikasi presisi, inspeksi kualitas cerdas, ketertelusuran penuh, dan pencegahan pemalsuan proaktif. Evolusi ini akan memberikan dukungan teknis yang lebih kuat untuk pengembangan industri susu dan minuman berkualitas tinggi.