Mata Industri: Bagaimana Visi Mesin Merevolusi Inspeksi Kualitas Tutup Baterai

Memeriksa 400 buah per menit dengan tingkat akurasi melebihi 99%, begitulah cara kerja penjaga kualitas produksi baterai.

Dalam industri energi baru yang berkembang pesat saat ini, baterai, sebagai sumber energi utama, memerlukan kontrol kualitas yang sangat penting. Tutup baterai—komponen yang tampaknya kecil—sebenarnya adalah "penjaga gerbang" kemasan baterai, dan kualitasnya secara langsung memengaruhi kinerja dan keamanan baterai.

Metode inspeksi manual tradisional tidak lagi memadai untuk memenuhi tuntutan presisi tinggi dan efisiensi tinggi dari produksi modern. Dengan perkembangan teknologi visi mesin, inspeksi kualitas tutup baterai mengalami transformasi revolusioner.

1. Kekurangan Inspeksi Tradisional: Keterbatasan Inspeksi Manual

Di masa lalu, inspeksi tutup baterai sebagian besar bergantung pada tenaga kerja manual. Inspektur kualitas harus memeriksa secara visual tampilan, dimensi, dan sambungan solder setiap tutup. Proses ini tidak hanya membutuhkan banyak tenaga kerja tetapi juga sangat rentan terhadap faktor-faktor subjektif.

Akibat pekerjaan yang berkepanjangan, kelelahan visual di antara inspektur kualitas menyebabkan seringnya terjadi kesalahan inspeksi. Statistik menunjukkan bahwa tingkat kesalahan inspeksi manual mencapai 5%-10%, yang tidak dapat diterima untuk industri baterai yang berupaya mencapai kualitas terbaik. Pada saat yang sama, kecepatan inspeksi manual terbatas, hanya puluhan buah per menit, yang sangat membatasi efisiensi produksi dan meningkatkan biaya produksi.

2. Munculnya Visi Mesin: Dasar Teknologi dan Keunggulannya

Sistem visi mesin merujuk pada teknologi yang menggunakan mesin untuk menggantikan mata manusia dalam melakukan berbagai pengukuran dan penilaian. Ini adalah disiplin ilmu komprehensif yang melibatkan berbagai bidang seperti optik, mekanika, komputer, pengenalan pola, pengolahan citra, kecerdasan buatan, pengolahan sinyal, dan integrasi optoelektronik.

Sistem inspeksi visi mesin yang lengkap terutama mencakup empat komponen: modul akuisisi gambar, modul pengolahan gambar, modul analisis gambar, dan modul manajemen data.

Modul akuisisi gambar terdiri dari kamera industri, lensa optik, sumber cahaya, dan perangkat penjepitnya. Fungsinya adalah untuk mengumpulkan gambar permukaan produk. Di bawah iluminasi sumber cahaya, permukaan produk diproyeksikan ke sensor kamera melalui lensa optik. Sinyal optik pertama-tama diubah menjadi sinyal listrik, dan kemudian menjadi sinyal digital yang dapat diproses oleh komputer. Dibandingkan dengan inspeksi manual, inspeksi visi mesin menawarkan keunggulan signifikan: tidak hanya meningkatkan fleksibilitas dan otomatisasi produksi, tetapi juga memungkinkan inspeksi yang efisien dan tepat di lingkungan kerja yang tidak cocok untuk pengoperasian manusia atau di mana penglihatan manusia tidak dapat memenuhi persyaratan, sehingga sangat meningkatkan efisiensi dan otomatisasi produksi.

3. Implementasi Teknis: Arsitektur Sistem untuk Inspeksi Tutup Baterai

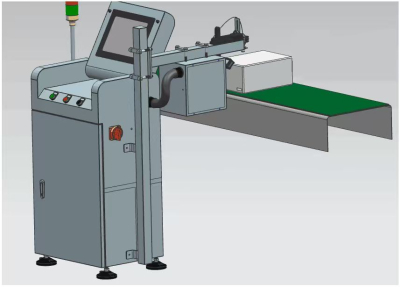

Sistem inspeksi visi mesin untuk tutup baterai biasanya terdiri dari baki pengumpanan, sabuk konveyor, stasiun inspeksi, mekanisme pemosisian, mesin penyortir, dan tempat penyimpanan material, yang membentuk jalur inspeksi lengkap.

Mengambil contoh sistem inspeksi tipikal, alur kerjanya adalah sebagai berikut: Baki pengumpan, melalui getaran terus-menerus, mengatur tutup baterai sesuai dengan urutan dan orientasi yang dibutuhkan dan memindahkannya ke sabuk konveyor; sabuk konveyor mengangkut tutup baterai dengan kecepatan yang telah ditentukan, melewatinya melalui beberapa stasiun inspeksi secara berurutan.

Stasiun inspeksi 1 biasanya dilengkapi dengan satu kamera atas, tiga kamera samping, dan satu sumber cahaya. Kamera atas diposisikan di atas tutup baterai, mengambil gambar dan memotret permukaan sambungan las titik pada tutup baterai. Tiga kamera samping didistribusikan secara merata di sekitar tutup baterai dengan sudut 120°, memungkinkan pengambilan gambar dan memotret sisi-sisi tutup baterai.

Selanjutnya, mekanisme pemosisian memutar tutup baterai 180°, sehingga permukaan yang dilas busur menghadap ke atas. Stasiun inspeksi 2 dilengkapi dengan sistem pencitraan lain, termasuk satu kamera atas dan satu sumber cahaya, untuk mengambil gambar dan memotret permukaan yang dilas busur pada tutup baterai.

Dalam keseluruhan sistem inspeksi, kamera industri adalah "mata" dari sistem visi mesin dan perlu memiliki resolusi tinggi dan kecepatan bingkai tinggi. Resolusi tinggi memastikan bahwa cacat sekecil 0,01 mm pada tutup baterai, seperti goresan kecil dan lubang jarum, dapat ditangkap; kecepatan bingkai tinggi memenuhi kebutuhan inspeksi jalur produksi yang cepat.

Pemilihan lensa optik juga sangat penting; lensa dengan panjang fokus dan kedalaman bidang yang berbeda perlu dipilih sesuai dengan kebutuhan inspeksi. Sistem pencahayaan yang tepat juga merupakan kunci untuk mendapatkan gambar berkualitas tinggi.

4. Pemrosesan Citra dan Pengenalan Cacat: Mekanisme Kerja Algoritma

Gambar yang ditangkap oleh kamera menjalani serangkaian langkah pemrosesan yang kompleks, terutama meliputi pra-pemrosesan gambar, pengenalan fitur, hasil pengenalan, dan klasifikasi.

Pada tahap pra-pemrosesan gambar, sistem melakukan operasi seperti konversi skala abu-abu, penyaringan, deteksi tepi, dan binarisasi pada gambar yang diperoleh untuk meningkatkan kualitas gambar dan mengurangi noise. Melalui algoritma seperti penyaringan Gaussian, gangguan noise dihilangkan dari gambar, meningkatkan kejernihan gambar dan menyediakan data gambar berkualitas tinggi untuk analisis selanjutnya.

Pada tahap ekstraksi fitur, sistem mengekstrak informasi karakteristik tutup baterai dari gambar, seperti tepi, warna, dan tekstur, untuk proses klasifikasi dan identifikasi selanjutnya.

Algoritma deteksi yang berbeda diperlukan untuk berbagai jenis cacat tutup baterai: Untuk cacat pengelasan busur (seperti pengelasan tidak sempurna, pengelasan buruk, pengelasan hilang, pergeseran, dan percikan), algoritma deteksi tepi Canny dapat digunakan untuk mengekstrak tepi dan menentukan apakah tepi tersebut memenuhi persyaratan.

Untuk cacat pengelasan titik (seperti pengelasan yang hilang, pengelasan yang tidak berada di tengah, dan penetrasi pengelasan), deteksi lingkaran Hough dapat digunakan untuk menentukan dan mengekstrak lingkaran terkecil yang dapat melingkupi titik-titik pengelasan, dan algoritma watershed dapat digunakan untuk mengidentifikasi jumlah dan posisi titik-titik pengelasan untuk menentukan apakah titik-titik tersebut normal.

Untuk masalah ukuran, setelah mengekstraksi tepi melalui segmentasi ambang batas, derajat kecocokan antara tepi lingkaran luar dan lingkaran standar dapat digunakan untuk menentukan kesesuaian ukuran tutup.

Sistem deteksi modern semakin banyak mengadopsi algoritma pembelajaran mendalam. Melalui pelatihan mendalam pada kumpulan data beranotasi skala besar, sistem ini dapat mengidentifikasi dan mengklasifikasikan jenis cacat tertentu melalui pengenalan gambar, sehingga memungkinkan optimalisasi berkelanjutan dari proses manufaktur.

5. Aplikasi dan Hasil Praktis: Nilai Inspeksi Visi Mesin

Dalam aplikasi praktis, sistem inspeksi visi mesin telah membuktikan nilai signifikannya. Sebuah produsen baterai ternama di dunia, setelah memperkenalkan solusi inspeksi visi mesin untuk inspeksi tutup baterai, tidak hanya mengurangi tingkat cacat produk dari 8% menjadi kurang dari 1%, tetapi juga meningkatkan efisiensi produksi hingga enam kali lipat, menghemat jutaan dolar bagi perusahaan setiap tahunnya.

Dari segi kemampuan deteksi, sistem visi mesin dapat mencapai inspeksi otomatis berkecepatan tinggi, dengan kecepatan deteksi ratusan atau bahkan ribuan unit per menit, jauh melebihi kecepatan inspeksi manual. Hal ini secara signifikan meningkatkan kapasitas lini produksi baterai, dan secara efektif memenuhi permintaan pasar yang terus meningkat untuk baterai.

Dari segi kualitas, solusi inspeksi visi mesin dapat secara akurat mengidentifikasi berbagai cacat kecil dan penyimpangan ukuran pada tutup baterai, sehingga secara efektif menghindari kelalaian dalam inspeksi manual. Kemampuan deteksi presisi tingginya sangat meningkatkan stabilitas kualitas tutup baterai, memberikan dukungan kuat untuk baterai berkinerja tinggi dan berumur panjang.

Karakteristik deteksi tanpa kontak dari sistem visi mesin juga memastikan bahwa proses deteksi tidak merusak produk, sekaligus mengurangi kesalahan manusia, sehingga hasil deteksi menjadi lebih objektif dan dapat diandalkan.

Sistem ini dapat secara otomatis merekam gambar dan data setiap inspeksi, sehingga memudahkan penyelidikan dan penelusuran selanjutnya. Melalui analisis statistik dari sejumlah besar data inspeksi, perusahaan dapat memperoleh pemahaman mendalam tentang fluktuasi kualitas dalam proses produksi, segera mengidentifikasi potensi masalah dalam proses manufaktur, dan memberikan dukungan kuat untuk optimalisasi proses.

6. Prospek Masa Depan: Jalur Pengembangan Peningkatan Cerdas

Dengan pesatnya evolusi teknologi kecerdasan buatan, pemeriksaan visi mesin pada tutup baterai berkembang ke arah yang lebih cerdas. Integrasi perangkat keras penginderaan 3D dan perangkat lunak kecerdasan buatan telah membawa terobosan baru pada sistem inspeksi.

Sebagai contoh, sensor 3D dapat menangkap ribuan titik data dan mengubah titik data ini menjadi awan titik dan peta kedalaman yang sangat detail, memungkinkan perangkat lunak AI untuk mendeteksi cacat. Teknologi ini telah membantu OEM otomotif mengurangi tingkat cacat komponen kompleks sebesar 10%-15%.

Penggabungan data 2D dan 3D akan menjadi tren penting di masa depan. Para ahli visi mesin menggunakan generasi baru kamera dan sensor cerdas untuk membangun solusi visi otomatis: akuisisi data 2D/3D berkualitas tinggi dengan kecepatan tinggi untuk pelatihan dan pengujian model pembelajaran mendalam.

Seiring dengan transisi produsen otomotif ke manufaktur kendaraan listrik, teknologi penglihatan mesin, pemindaian 3D, dan AI akan memainkan peran yang lebih besar dalam proses operasional lini depan. Misalnya, mendeteksi cacat pada sel baterai, dan mengevaluasi ukuran dan integritas tab dan konektor—inspeksi ini menantang karena masalah reflektif yang umum terjadi pada permukaan logam.

Penggunaan sensor 3D dapat secara efektif mengatasi masalah kontras yang kurang memadai dengan memindai permukaan secara akurat untuk mendeteksi cacat.

Sistem inspeksi masa depan akan lebih berfokus pada kemampuan pembelajaran mandiri dan penyesuaian mandiri, terus meningkatkan akurasi dan efisiensi deteksi melalui akumulasi data berkelanjutan dan optimasi algoritma, mencapai tujuan peningkatan berkelanjutan yaitu "menjadi lebih baik setiap hari."

Dengan perkembangan mendalam manufaktur cerdas di pabrik digital, semakin banyak perusahaan yang mengadopsi sistem inspeksi visi mesin. Setelah produsen baterai ternama dunia memperkenalkan solusi inspeksi visi mesin, tingkat cacat produk menurun dari 8% menjadi kurang dari 1%, efisiensi produksi meningkat enam kali lipat, dan penghematan biaya mencapai jutaan yuan setiap tahunnya.

Teknologi visi mesin mengubah lanskap inspeksi tutup baterai, menghadirkan kualitas yang lebih tinggi, efisiensi yang lebih tinggi, dan biaya yang lebih rendah bagi produsen baterai. Dengan kemajuan teknologi yang berkelanjutan, teknologi ini tidak diragukan lagi akan memainkan peran yang lebih penting lagi di bidang baterai, memberikan jaminan yang kuat untuk pertumbuhan berkelanjutan industri energi baru.