Teknologi Deteksi Level Kaleng: Penjaga Kualitas di Lini Produksi Pembotolan Modern

Pada jalur produksi tempat ribuan kaleng mengalir dengan kecepatan ribuan per menit, "mata" tak terlihat diam-diam menjaga kualitas dan martabat setiap kaleng minuman.

Dalam industri makanan dan minuman, pengendalian kadar isi kaleng yang tepat tidak hanya memengaruhi biaya perusahaan, tetapi juga berdampak langsung pada reputasi merek dan pengalaman konsumen. Kadar isi yang berlebihan dapat menyebabkan segel yang buruk atau luapan, sementara kadar isi yang tidak memadai dapat menyebabkan ketidakpuasan konsumen.

Metode pemeriksaan pengambilan sampel tradisional tidak efisien, sementara teknologi deteksi level sinar-X modern, dengan presisi dan efisiensinya yang tinggi, telah menjadi teknologi utama untuk memastikan kualitas pembotolan.

1. Prinsip Teknis Terungkap

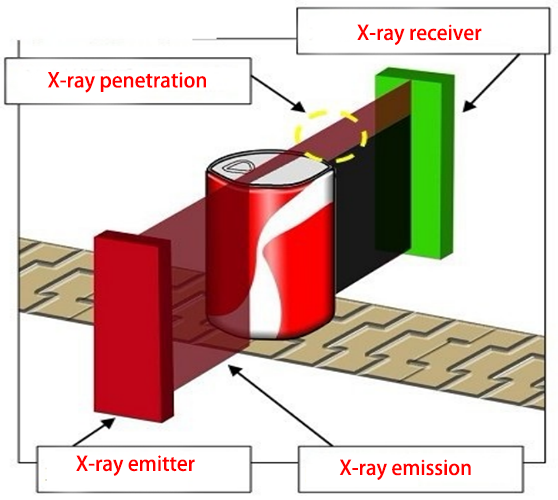

Inti dari teknologi deteksi level kaleng terletak pada penggunaan prinsip-prinsip fisika untuk mencapai pengukuran tanpa kontak. Teknologi deteksi sinar-X arus utama menggunakan sumber untuk memancarkan sinar foton berenergi rendah, yang menembus wadah dan ditangkap oleh penerima.

Ketika sinar melewati kaleng, berbagai tingkat cairan menyerap sinar tersebut dengan tingkat yang berbeda-beda, menghasilkan sinyal proyeksi yang berbeda pula pada penerima. Sistem menggunakan informasi ini untuk menentukan tingkat cairan secara akurat.

Selain teknologi sinar-X, berbagai metode deteksi lain juga tersedia di pasaran. Inspeksi optik menganalisis posisi level cairan menggunakan sistem penglihatan; inspeksi ultrasonik menghitung jarak menggunakan waktu gema gelombang suara; dan teknologi penginderaan gravitasi secara tidak langsung menentukan level cairan melalui penimbangan. Setiap teknologi memiliki kelebihan dan kekurangannya masing-masing, yang beradaptasi dengan lingkungan produksi dan persyaratan akurasi yang berbeda.

Pengukuran tanpa kontak merupakan keunggulan umum dari teknologi ini, yang menghindari masalah kontaminasi yang dapat terjadi pada inspeksi kontak tradisional dan sepenuhnya mematuhi standar higiene dan keamanan pangan (seperti HACCP dan FDA). Di saat yang sama, teknologi ini tidak merusak kaleng atau label, sehingga menjamin integritas tampilan produk.

2. Analisis Keunggulan Teknis Daya saing utama peralatan deteksi level kaleng terletak terutama pada akurasi deteksinya yang luar biasa. Peralatan modern dapat mencapai akurasi hingga ±0,5 mm, bahkan beberapa model kelas atas mencapai ±0,4 mm.

Kontrol yang presisi ini menghindari serangkaian masalah yang disebabkan oleh pengisian yang tidak mencukupi atau berlebihan, secara langsung mengurangi tingkat pembuangan karena tingkat cairan di bawah standar dan menghemat biaya bahan baku yang signifikan bagi perusahaan.

Dari segi efisiensi, peralatan deteksi level modern dapat beradaptasi dengan kebutuhan lini produksi berkecepatan tinggi. Model MT1500 menawarkan kecepatan pengujian hingga 1500 kaleng per menit (≤90.000 BPH), cukup untuk menyamai kecepatan produksi lini pengisian tercanggih. Kemampuan pengujian daring berkecepatan tinggi ini memungkinkan umpan balik real-time yang tersinkronisasi dengan lini produksi, memastikannya tidak menjadi hambatan dalam proses produksi.

Fleksibilitas peralatan ini juga mengesankan. Melalui desain modular atau penyesuaian parameter, mesin yang sama dapat beradaptasi dengan wadah pengemasan dengan berbagai kapasitas (dari 250 ml hingga 1000 ml) dan bentuk. Baik itu kaleng dua potong, kaleng tiga potong, botol PET, maupun botol kaca, sistem pengujian ini dapat menanganinya dengan mudah.

Ketertelusuran data dan manajemen mutu merupakan keunggulan utama lain dari peralatan pengujian modern. Sistem ini dapat memantau level cairan abnormal secara real-time dan segera memicu alarm atau penghentian untuk mencegah cacat batch. Pada saat yang sama, data pengujian direkam sepenuhnya, mendukung ketertelusuran batch produksi dan analisis mutu, serta menyediakan dukungan data untuk optimalisasi proses.

3. Parameter Kinerja Peralatan. Spesifikasi teknis peralatan uji level kaleng bervariasi tergantung modelnya untuk memenuhi berbagai kebutuhan produksi. Sebagai contoh, model MT1500 memiliki kecepatan pengujian hingga 1500 kaleng per menit, cocok untuk lini produksi berkecepatan tinggi. Model MT2000 meningkatkan angka ini menjadi 2000 kaleng/menit (≤120000 BPH).

Mengenai adaptasi lingkungan, kisaran suhu pengoperasian umumnya adalah 0℃-50℃, kisaran kelembapan 0-90% (non-kondensasi), kebutuhan daya adalah AC220V/110V±10%, dan konsumsi daya umumnya ≤150W.

Peralatan ini terutama terbuat dari baja tahan karat 304 (SUS 304) dan aluminium keras anodized, memastikan ketahanan korosi di lingkungan produksi yang lembap. Dengan peringkat perlindungan IP65, peralatan ini dapat tahan terhadap pencucian air bertekanan tinggi, sepenuhnya memenuhi persyaratan kebersihan lini produksi makanan dan minuman.

Dari segi lokasi pemasangan, peralatan biasanya dipasang pada konveyor lurus satu saluran tanpa tekanan setelah pengisian dan penutupan kaleng. Persyaratan pemasangan standar ini mengurangi kesulitan integrasi peralatan dan memfasilitasi penerapan cepat ke dalam lini produksi yang ada.

4. Berbagai Skenario Aplikasi Teknologi deteksi level kaleng memainkan peran penting dalam berbagai skenario. Aplikasi yang paling umum adalah pada tahap kontrol kualitas jalur pengisian, di mana deteksi waktu nyata dilakukan segera setelah pengisian untuk mencegat produk cacat secara akurat.

Di lini produksi, kaleng melewati saluran emisi sinar-X. Dengan memanfaatkan prinsip penetrasi sinar-X, produk dengan tingkat cairan yang berbeda membentuk proyeksi yang berbeda pada penerima sinar-X. Sistem menentukan apakah tingkat cairan produk memenuhi syarat berdasarkan parameter standar yang telah ditetapkan dan secara otomatis menolak produk cacat.

Untuk meningkatkan lini produksi yang ada, peralatan deteksi level cairan dapat secara efektif menggantikan pengambilan sampel manual tradisional, sehingga meningkatkan tingkat kecerdasan lini produksi. Satu perusahaan berhasil menghemat dua posisi manual dengan memperkenalkan sistem deteksi otomatis, sekaligus menghindari kemungkinan kesalahan manusia.

Pada tahap pengembangan produk baru, kemampuan adaptasi yang cepat dari peralatan deteksi secara signifikan mempersingkat siklus peluncuran produk baru. Ketika perusahaan meluncurkan desain kemasan baru, peralatan deteksi dapat dengan cepat beradaptasi dengan jenis kaleng baru dengan menyesuaikan parameter atau mengganti modul, tanpa memerlukan investasi peralatan berskala besar.

5. Nilai bagi Lini Produksi Peralatan deteksi level cairan kaleng menciptakan nilai multidimensi bagi perusahaan manufaktur. Dalam hal pengendalian biaya, dengan mengontrol volume pengisian secara akurat, peralatan ini secara signifikan mengurangi tingkat skrap yang disebabkan oleh level cairan di bawah standar, sehingga menghemat biaya bahan baku. Sensor non-kontak menawarkan masa pakai yang panjang dan perawatan harian yang mudah, sehingga mengurangi biaya operasional jangka panjang.

Peningkatan kualitas merupakan proposisi nilai inti lainnya. Peralatan inspeksi memastikan keseragaman kadar cairan di setiap kaleng, mencegah keluhan konsumen akibat kadar cairan yang tidak mencukupi, dan menjaga citra merek. Jaminan konsistensi ini krusial bagi reputasi merek, terutama bagi merek minuman kelas atas, di mana keseragaman kadar merupakan komitmen kualitas yang fundamental.

Dengan perkembangan Industrial Internet of Things (IIoT), peralatan deteksi level cairan modern dapat terintegrasi secara mulus dengan PLC atau sistem IIoT, mencapai kontrol yang sepenuhnya otomatis dan mengurangi intervensi manual. Kemampuan integrasi otomatisasi ini merupakan elemen fundamental dalam membangun pabrik pintar, yang mendukung transformasi digital perusahaan.

Dari segi perlindungan dan keselamatan lingkungan, peralatan inspeksi ini mengurangi limbah bahan baku akibat pengisian berlebih, sejalan dengan prinsip produksi hijau. Lebih lanjut, meskipun menggunakan teknologi nuklir, teknologi ini tidak menghasilkan limbah dan aman serta andal dalam hal proteksi radiasi, sehingga menjamin keselamatan operator dan lingkungan.

Di masa depan, dengan integrasi kecerdasan buatan dan teknologi pembelajaran mesin, peralatan deteksi level cairan tidak hanya akan terbatas pada penilaian "berkualitas" dan "tidak berkualitas", tetapi juga akan mampu memprediksi penyimpangan sistem pengisian melalui analisis data besar, memberikan peringatan dini sebelum masalah terjadi, sehingga beralih dari pengendalian kualitas ke pencegahan kualitas.

Di tengah gelombang manufaktur pintar, peralatan deteksi level cairan telah menjadi inti dari pabrik-pabrik digital. Data dalam jumlah besar yang dihasilkan saling terhubung dengan bagian-bagian lain dalam lini produksi, membentuk siklus informasi kualitas yang lengkap dan terus mengoptimalkan proses produksi.

Di balik setiap kaleng minuman, ada penjaga kualitas yang senyap, yang menggunakan teknologi untuk memastikan konsistensi dan keandalan produk, sehingga memungkinkan konsumen memperoleh pengalaman sempurna yang pantas mereka dapatkan setiap kali mereka membuka sekaleng minuman.