Analisis Keuntungan dan Kerugian Teknologi Inspeksi Visi Kaleng: Jalan Menuju Kontrol Kualitas Cerdas

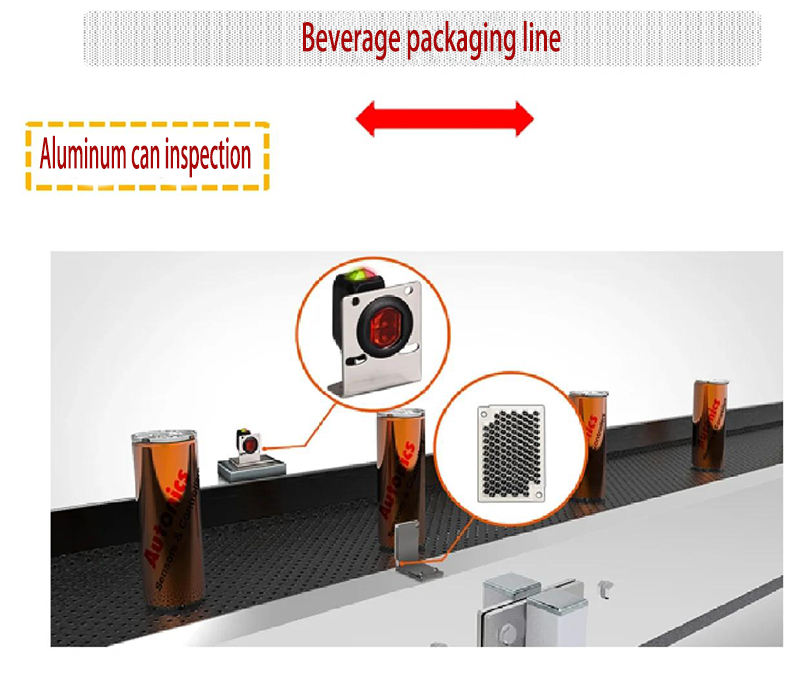

1. PENDAHULUAN: Pentingnya Pengemasan dan Inspeksi Kualitas

Kaleng, sebagai salah satu format pengemasan yang paling umum di industri makanan dan minuman modern, banyak digunakan untuk mengemas ribuan produk, termasuk minuman berkarbonasi, bir, dan susu bubuk. Dengan perkembangan cepat teknologi pengemasan di industri makanan negara saya, ada tidak kurang dari 8 juta perusahaan pengemasan sekunder, yang tersebar di berbagai industri dan wilayah, dengan industri makanan mengalami frekuensi penggunaan kemasan tertinggi.

Didorong oleh meningkatnya tingkat ekonomi dan mengubah gaya hidup, permintaan untuk berbagai makanan yang sudah dikemas telah meroket, secara langsung mendorong perkembangan cepat industri pengemasan kaleng. Dalam konteks produksi skala besar, berkecepatan tinggi ini, memastikan kualitas masing-masing dapat menjadi masalah kritis.

Produksi kaleng membutuhkan modal besar, teknologi tinggi, dan lingkungan yang kompleks. Proses ini seringkali menggunakan metode produksi berkelanjutan dan bervolume tinggi, sehingga menuntut kualitas visual yang sangat tinggi.

Inspeksi kualitas tradisional sangat bergantung pada tenaga kerja manual, dengan pekerja melakukan tugas inspeksi yang sangat berulang di jalur perakitan. Hal ini tidak hanya menimbulkan biaya tenaga kerja dan manajemen yang signifikan, tetapi juga menyulitkan jaminan nol kesalahan. Faktor-faktor seperti kelelahan, perbedaan individu, dan gangguan dapat memengaruhi akurasi dan konsistensi hasil inspeksi. Dengan pesatnya perkembangan manufaktur cerdas, otomatisasi, digitalisasi, dan informatisasi, teknologi inspeksi visi mesin telah muncul dan secara bertahap menjadi solusi utama untuk inspeksi kualitas kaleng.

Sistem inspeksi visual meniru penglihatan manusia, menggunakan kamera untuk menangkap gambar dan pemrosesan serta analisis komputer untuk mencapai inspeksi dan penilaian otomatis, yang secara efektif mengatasi berbagai keterbatasan inspeksi manual. Artikel ini akan menganalisis secara komprehensif kelebihan dan kekurangan teknologi inspeksi visual kaleng, mengeksplorasi prinsip-prinsip teknisnya, aplikasi terkini, dan tren pengembangan di masa mendatang.

2. Prinsip Teknis dan Komposisi Sistem Inspeksi Visual Kaleng

Teknologi inspeksi visual kaleng adalah metode inspeksi otomatis yang mengintegrasikan optik, elektronika, komputer, dan teknik mesin. Prinsip dasarnya adalah menangkap citra digital permukaan kaleng melalui sistem akuisisi citra, kemudian menggunakan algoritma pemrosesan citra untuk mengekstrak informasi fitur, dan akhirnya mengidentifikasi serta mengklasifikasikan cacat berdasarkan kriteria yang telah ditentukan.

2.1 Komposisi Sistem

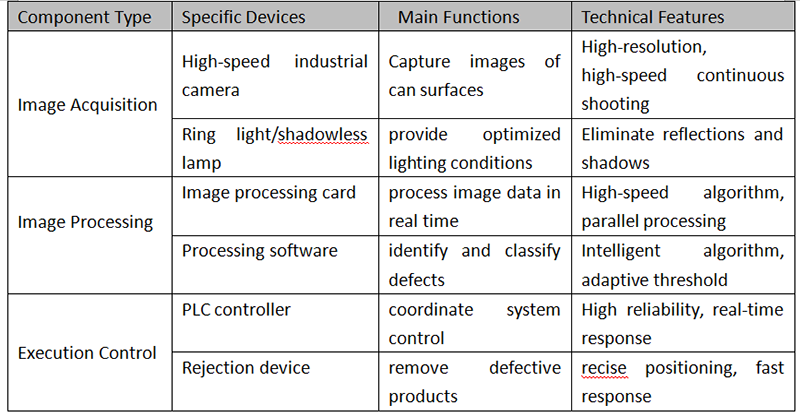

Sistem inspeksi visual kaleng yang lengkap biasanya terdiri dari tiga komponen utama:

Sistem akuisisi gambar: Ini mencakup komponen-komponen seperti kamera industri berkecepatan tinggi, sumber cahaya khusus, dan lensa optik. Kamera industri berkecepatan tinggi memungkinkan pengambilan gambar kontinu berkecepatan tinggi dan pengambilan gambar beresolusi tinggi, sehingga memungkinkan pengambilan gambar cacat permukaan dan informasi detail lainnya pada kaleng.

Untuk mengatasi sifat permukaan kaleng yang sangat reflektif, sistem biasanya menggunakan desain pencahayaan khusus, seperti pencahayaan tanpa bayangan berbentuk kubah, pencahayaan tanpa bayangan tiga cincin, pencahayaan cincin sudut rendah, atau sistem pencahayaan koaksial, yang secara efektif mengatasi tantangan pencahayaan.

Sistem pemrosesan gambar: Ini adalah inti dari inspeksi visual, yang bertanggung jawab untuk pra-pemrosesan, ekstraksi fitur, dan identifikasi cacat pada gambar yang diambil. Pra-pemrosesan mencakup operasi seperti penolakan gambar, konversi skala abu-abu, dan binarisasi, yang bertujuan untuk meningkatkan akurasi dan kecepatan pemrosesan selanjutnya.

Ekstraksi fitur melibatkan ekstraksi fitur dari gambar yang memfasilitasi klasifikasi dan identifikasi, seperti bentuk, ukuran, tekstur, dan warna. Terakhir, sistem menggunakan model pengklasifikasi untuk mengklasifikasikan dan mengidentifikasi cacat permukaan pada kaleng secara akurat.

Sistem kontrol: Sistem ini bertanggung jawab atas kontrol otomatis dan pemantauan operasional peralatan, termasuk antarmuka manusia-mesin, program otomatisasi PLC, dan pemantauan parameter operasional. Operator dapat mengatur berbagai parameter peralatan dan memantau status peralatan melalui antarmuka manusia-mesin.

Sistem kontrol juga berinteraksi dengan mekanisme penolakan untuk secara otomatis menghilangkan produk yang cacat.

2.2 Proses Implementasi Teknis

Proses teknis untuk pemeriksaan visual kaleng biasanya mencakup langkah-langkah berikut:

Akuisisi Gambar: Saat kaleng melewati area pemeriksaan pada ban berjalan, sensor fotolistrik memicu kamera untuk menangkap gambar, menangkap gambar berkualitas tinggi di bawah sumber cahaya tertentu.

Prapemrosesan Gambar: Algoritma pengurangan noise adaptif dan teknik peningkatan tepi digunakan untuk mengoptimalkan kualitas gambar dan mengurangi gangguan noise.

Lokalisasi dan Segmentasi Wilayah: Area utama pada kaleng, seperti mulut, badan, tab tarik, dan area pencetakan inkjet, diidentifikasi.

Ekstraksi dan Analisis Fitur: Fitur geometris, tekstur, dan warna setiap area dihitung.

Identifikasi dan Klasifikasi Cacat: Algoritma yang telah ditetapkan atau model AI digunakan untuk menentukan keberadaan dan jenis cacat.

Hasil Keluaran dan Eksekusi: Hasil pemeriksaan dikirimkan ke sistem kontrol PLC, memicu mekanisme penolakan untuk menghilangkan produk yang cacat dan merekam data pemeriksaan.

Tabel: Komponen Utama dan Fungsi Sistem Inspeksi Visual Kaleng

3. Keuntungan Utama Inspeksi Visual

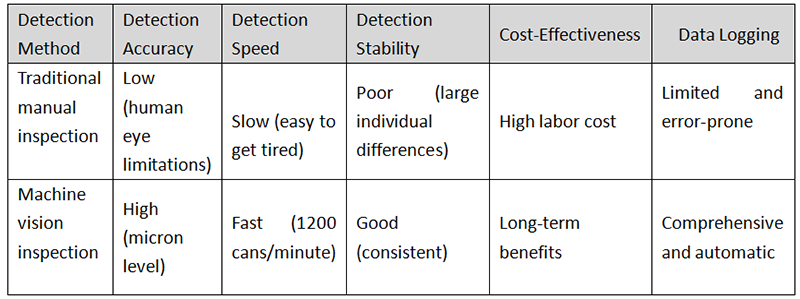

Teknologi inspeksi visual menawarkan keuntungan signifikan dibandingkan inspeksi manual tradisional dalam banyak aspek, menjadikannya sangat diperlukan dalam produksi industri modern.

3.1 Peningkatan Akurasi dan Stabilitas Inspeksi

Sistem inspeksi visual dapat mencapai akurasi pengukuran setingkat mikron. Misalnya, perangkat HY-M5 dari Xianyang Technology menawarkan akurasi gambar hingga 0,01 mm dan tingkat akurasi hingga 99% untuk informasi deteksi cacat. Kemampuan inspeksi presisi tinggi ini memungkinkan sistem untuk mengidentifikasi cacat halus yang tak terlihat oleh mata manusia, seperti goresan kecil, penyok, dan cacat cetak kecil.

Selain itu, sistem inspeksi visual sangat stabil, tidak terpengaruh oleh kelelahan, emosi, atau pengalaman, sehingga memastikan standar dan kualitas inspeksi yang konsisten.

Hal ini krusial untuk memastikan kualitas produk yang konsisten dalam produksi skala besar. Sistem ini juga meredam gangguan dari cahaya sekitar dan memberikan pencitraan yang lengkap bahkan pada permukaan yang sangat reflektif, sehingga menyelesaikan sebagian besar tantangan inspeksi penampilan terkini.

3.2 Peningkatan Efisiensi Produksi Secara Signifikan

Sistem inspeksi visual mampu melakukan inspeksi online berkecepatan tinggi, mencapai kecepatan sekitar 700 inspeksi per jam,

atau bahkan sampai 1.200 kaleng per menit. Kecepatan ini jauh melebihi efisiensi inspeksi manual dan sangat cocok dengan kecepatan jalur produksi modern berkecepatan tinggi, sehingga mencapai 100% inspeksi online tanpa memperlambat jalur.

Kemampuan pemrosesan real-time sistem inspeksi memungkinkan umpan balik instan atas hasil inspeksi ke lini produksi, memungkinkan deteksi dan pembuangan produk cacat secara tepat waktu, serta mencegah pembentukan skrap dalam jumlah besar. Sistem ini juga secara otomatis menghasilkan laporan statistik, membantu manajer produksi memantau status kualitas secara real-time dan melakukan penyesuaian dengan cepat.

3.3 Pengurangan Biaya dan Manfaat Ekonomi yang Signifikan

Meskipun sistem inspeksi visual memerlukan investasi awal yang cukup besar, sistem ini dapat mengurangi biaya tenaga kerja secara signifikan dalam jangka panjang. Proses inspeksi tradisional membutuhkan ratusan pekerja, sementara inspeksi otomatis hanya membutuhkan segelintir manajer, sehingga secara signifikan mengurangi kebutuhan tenaga kerja.

Lebih jauh lagi, sistem ini mengurangi risiko pengembalian dan kerusakan merek akibat inspeksi yang terlewat, sehingga memberikan laba atas investasi yang lebih tinggi.

Fitur pengukuran non-kontak pada sistem inspeksi visual menghindari keausan yang disebabkan oleh kontak dengan bagian uji, memperpanjang umur peralatan dan mengurangi potensi kerusakan sekunder pada produk.

Sistem ini juga membantu produsen mengurangi pemborosan material dan meningkatkan pemanfaatan sumber daya dengan secara proaktif mengidentifikasi masalah kualitas.

3.4 Ketertelusuran Data dan Peningkatan Manajemen Kualitas

Sistem inspeksi visual tidak hanya mendeteksi cacat tetapi juga mengumpulkan dan mencatat banyak data berkualitas, sehingga memberikan informasi berharga untuk proses produksi. Data ini dapat digunakan untuk pengendalian proses statistik (SPC) untuk menganalisis tren kualitas, mengidentifikasi potensi masalah, dan mengoptimalkan parameter proses produksi. Beberapa sistem canggih juga dapat berkomunikasi dengan database ketertelusuran produk, sehingga memungkinkan ketertelusuran kualitas rantai penuh mulai dari bahan mentah hingga produk jadi. Hal ini sangat penting untuk memenuhi persyaratan peraturan keamanan dan mutu pangan. Masalah apa pun dapat dengan cepat ditemukan dan diingat, sehingga meminimalkan kerugian dan risiko.

Tabel: Perbandingan Metrik Utama antara Inspeksi Manual Tradisional dan Inspeksi Visual

4. Keterbatasan Inspeksi Visual Kaleng

Meskipun teknologi inspeksi visual untuk kaleng menawarkan banyak keuntungan, teknologi ini juga memiliki keterbatasan dan tantangan dalam aplikasi praktis yang memerlukan pemahaman dan respons yang objektif.

4.1 Kemampuan Terbatas untuk Mengidentifikasi Cacat Kompleks

Sistem inspeksi visual saat ini masih menghadapi tantangan dalam mendeteksi cacat kompleks tertentu. Misalnya, goresan dan noda pada sealant di dalam kaleng dapat memengaruhi akurasi deteksi karena sudut pandang dan oklusi. Demikian pula, untuk jenis cacat tertentu, seperti deformasi ringan atau kesalahan pada pola kompleks, sistem mungkin tidak dapat mengidentifikasinya secara fleksibel sebaik pekerja berpengalaman.

Sensitivitas cahaya menghadirkan tantangan lain. Meskipun penggunaan teknologi pencahayaan khusus, pemrosesan permukaan yang sangat reflektif masih dapat dipengaruhi oleh perubahan pencahayaan sekitar.

Efek ini khususnya terasa pada jalur produksi berkecepatan tinggi, di mana sistem kesulitan mencapai penyesuaian pencahayaan waktu nyata yang efektif, yang berpotensi menimbulkan kualitas gambar tidak konsisten dan, pada gilirannya, memengaruhi keakuratan pemeriksaan.

4.2 Ambang Teknis dan Investasi Awal yang Tinggi

Biaya investasi awal sistem inspeksi visual cukup tinggi, termasuk pengadaan peralatan, integrasi sistem, instalasi, dan komisioning. Hal ini dapat menjadi beban yang signifikan bagi usaha kecil dan menengah.

Lebih jauh lagi, pemeliharaan dan pembaruan sistem memerlukan teknisi khusus, sehingga meningkatkan biaya operasional.

Banyak sistem inspeksi visual canggih mengandalkan model pembelajaran mendalam, yang membutuhkan sumber daya komputasi dan dukungan data yang ekstensif. Hal ini menghadirkan hambatan teknis yang tinggi bagi perusahaan dengan keahlian teknis terbatas.

Pelatihan model-model ini memerlukan sejumlah besar data berlabel, yang memakan waktu dan tenaga, serta memerlukan pengetahuan dan pengalaman khusus. 4.3 Tantangan Adaptasi dan Fleksibilitas

Sistem inspeksi visual sering kali memerlukan penyesuaian ulang dan konfigurasi ulang parameter saat menangani produk atau spesifikasi baru, sehingga tidak memiliki fleksibilitas dan kemampuan beradaptasi seperti yang dimiliki operator manusia.

Ketika jenis produk berubah pada jalur produksi, sistem mungkin perlu dikalibrasi ulang atau bahkan diganti sebagian, sehingga mengakibatkan bertambahnya waktu henti dan berkurangnya fleksibilitas produksi.

Lebih lanjut, stabilitas dan keandalan sistem inspeksi visual yang ada mungkin menghadapi tantangan dalam kondisi lingkungan ekstrem. Misalnya, dalam lingkungan produksi bersuhu tinggi, lembap tinggi, atau berdebu, kinerja kamera dan pencahayaan dapat terpengaruh, sehingga memerlukan tindakan perlindungan tambahan, yang selanjutnya meningkatkan kompleksitas dan biaya sistem.

5. Tren Pengembangan Masa Depan

Untuk mengatasi keterbatasan saat ini, teknologi inspeksi visual dikembangkan ke arah kecerdasan, efisiensi, dan fleksibilitas yang lebih besar.

Integrasi Mendalam Kecerdasan Buatan dan Pembelajaran Mendalam: Sistem inspeksi visual masa depan akan semakin memanfaatkan teknologi pembelajaran mendalam, memanfaatkan algoritma canggih seperti jaringan saraf konvolusional (CNN) dan jaringan adversarial generatif (GAN) untuk meningkatkan kemampuannya mengidentifikasi cacat kompleks. Sistem ini dapat dengan cepat beradaptasi dengan jenis cacat baru melalui pembelajaran sampel kecil, sehingga mengurangi ketergantungan pada data beranotasi dalam jumlah besar.

Penerapan Teknologi Visi 3D Presisi Tinggi: Perkembangan teknologi visi mesin 3D telah menghadirkan pendekatan baru dalam inspeksi kaleng. Misalnya, sistem visi mesin 3D berkecepatan tinggi dan berdefinisi tinggi dari Xianyang Technology, HY-M5, dapat menangkap data titik awan 3D kaleng dengan presisi tinggi dan menentukan integritas tab tarik dengan menghitung informasi ketinggian, memecahkan masalah deteksi kedalaman yang sulit diatasi oleh visi 2D tradisional.

Teknologi ini juga secara efektif menekan gangguan cahaya sekitar, memungkinkan pencitraan lengkap pada permukaan yang sangat reflektif.

Fusi Multi-Teknologi dan Integrasi Sistem: Sistem inspeksi visual masa depan akan semakin terintegrasi dengan teknologi lain, seperti pencitraan multispektral, deteksi inframerah, dan pemindaian laser, untuk membentuk solusi inspeksi multi-teknologi yang kolaboratif. Integrasi ini memanfaatkan keunggulan berbagai teknologi untuk mencapai deteksi berbagai cacat yang lebih komprehensif. Lebih lanjut, sistem akan terintegrasi lebih mendalam dengan peralatan lain di lini produksi, membentuk sistem manufaktur cerdas loop tertutup.

Miniaturisasi dan Desain Modular: Untuk mengurangi hambatan teknis dan biaya, sistem inspeksi visual kini cenderung miniaturisasi dan modularisasi. Produsen menawarkan opsi konfigurasi yang lebih fleksibel, memungkinkan usaha kecil dan menengah (UKM) memilih sistem yang tepat berdasarkan kebutuhan dan anggaran mereka. Desain modular juga memudahkan peningkatan dan perawatan sistem, sehingga memperpanjang siklus hidup peralatan.

6 Kesimpulan: Pilihan yang Tak Terelakkan Menuju Kecerdasan

Sebagai komponen krusial dalam otomasi manufaktur modern, teknologi inspeksi visual untuk kaleng secara bertahap menggantikan metode inspeksi manual tradisional dengan keunggulan signifikan berupa presisi tinggi, kecepatan tinggi, dan stabilitas tinggi. Meskipun teknologi ini saat ini memiliki keterbatasan dalam hal pengenalan cacat kompleks tertentu, perawatan permukaan yang sangat reflektif, dan biaya investasi awal, tantangan-tantangan ini secara bertahap diatasi melalui inovasi dan optimalisasi teknologi yang berkelanjutan.

Nilai teknologi inspeksi visual tidak hanya terletak pada peningkatan kendali mutu itu sendiri, tetapi juga pada optimalisasi dan peningkatan cerdas seluruh sistem produksi. Teknologi ini memungkinkan produsen mencapai ketertelusuran mutu yang komprehensif, mengoptimalkan proses produksi, dan memanfaatkan sumber daya secara efisien, serta memberikan dukungan teknis bagi pembangunan berkelanjutan. Dengan semakin majunya Industri 4.0 dan manufaktur cerdas, teknologi inspeksi visual untuk kaleng akan terus berkembang dan terintegrasi secara mendalam dengan teknologi digital lainnya untuk membangun ekosistem kendali mutu yang lebih cerdas, efisien, dan andal.

Bagi produsen kaleng, penerapan teknologi inspeksi visual bukan lagi pilihan, melainkan keharusan. Menghadapi persaingan pasar yang semakin ketat dan persyaratan kualitas yang terus meningkat, pengenalan dan adaptasi sistem inspeksi visual sejak dini akan membantu perusahaan membangun daya saing inti dan mencapai pembangunan berkelanjutan yang berkualitas tinggi. Di masa mendatang, seiring dengan penurunan biaya teknologi dan peningkatan kemudahan penggunaan, teknologi inspeksi visual akan menyebar dari perusahaan besar ke perusahaan kecil dan menengah, yang akan mendorong peningkatan kualitas secara menyeluruh di seluruh industri.