Aplikasi Mesin Cetak Inkjet Level Tutup dan Cairan pada Lini Produksi Minuman

1. Fungsi Inti

Deteksi Tingkat Cairan:

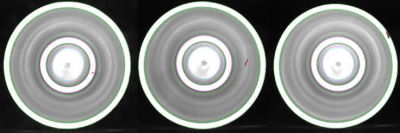

Sensor optik (seperti sensor inframerah dan laser) atau kamera penglihatan digunakan untuk mendeteksi level cairan dalam botol, mencegah pengisian kurang (mengganggu pengalaman konsumen) atau pengisian berlebihan (menyebabkan kebocoran tutup).

Deteksi Tutup:

Memeriksa integritas tutup botol (misalnya, tutup bengkok, tutup hilang, atau tutup longgar) untuk mencegah kebocoran udara dan kontaminasi.

Deteksi Kode:

Memverifikasi bahwa informasi tercetak pada badan/tutup botol, seperti tanggal produksi, nomor batch, dan kode batang, terbaca, lengkap, dan diposisikan dengan benar, memastikan keterlacakan produk.

2. Alur kerja

Pengumpanan Botol:

Botol memasuki area pemeriksaan melalui konveyor dan disejajarkan dengan rapi untuk memastikan pemeriksaan yang konsisten.

Deteksi Pemicu Tersinkronisasi:

Sensor memicu deteksi level cairan (misalnya, metode transmisi inframerah untuk menentukan jumlah cahaya yang terhalang oleh permukaan cairan) dan pemeriksaan tutup (menggunakan sensor ketinggian atau tekanan untuk menentukan integritas tutup).

Pengenalan Kode:

Sistem penglihatan (misalnya, kamera CCD) menangkap area cetak dan memverifikasi informasi melalui OCR (Pengenalan Karakter Optik) atau pemindaian kode batang. Penyortiran dan Penolakan:

Produk yang cacat (seperti penyimpangan level cairan, cacat pemasangan tutup, atau kesalahan pengkodean) secara otomatis dikeluarkan dari jalur produksi melalui mekanisme penolakan (misalnya, blower udara atau lengan robot).

Pencatatan Data:

Hasil pengujian diunggah ke sistem MES, menghasilkan laporan kualitas dan mendukung keterlacakan produksi.

3. Fitur Teknis

Sensor Presisi Tinggi:

Akurasi deteksi level cairan mencapai ±0,5 mm, dapat disesuaikan dengan jenis botol transparan dan buram.

Pemrosesan Kecepatan Tinggi:

Algoritma latensi rendah diperlukan untuk mencocokkan kecepatan lini produksi (misalnya, lebih dari 30.000 botol per jam).

Desain yang Dapat Disesuaikan:

Perlengkapan dan sistem pencahayaan yang dapat disesuaikan kompatibel dengan berbagai jenis botol (PET, stoples kaca, dll.).

Pencegahan Penghakiman Palsu:

Algoritme AI digunakan untuk membedakan anomali tingkat cairan palsu yang disebabkan oleh gelembung dan busa.

4. Nilai Aplikasi Industri

Kepatuhan:

Memenuhi peraturan FDA, ISO, dan peraturan lainnya untuk tingkat cairan dan pelabelan dalam kemasan makanan.

Pengendalian Biaya:

Mengurangi pengembalian dan penarikan kembali karena kesalahan pengisian atau pengkodean. Peningkatan Efisiensi:

Menggantikan pemeriksaan manual di tempat, mencapai inspeksi 100% dan mengurangi inspeksi yang terlewat.

5. Masalah Umum dan Solusinya

Tingkat Penolakan Palsu yang Tinggi:

Optimalkan sensitivitas sensor atau kalibrasi lingkungan pencahayaan.

Deteksi Kode Kabur yang Gagal:

Tingkatkan ke kamera beresolusi tinggi atau tambahkan pra-pemrosesan (seperti penyaringan polarisasi).

Kompatibilitas Peralatan:

Pilih model modular untuk memudahkan peralihan antar spesifikasi produk.

6. Tren Perkembangan

Integrasi Cerdas:

Menggabungkan visi AI dan Internet of Things (IoT) untuk mencapai pemantauan kualitas waktu nyata dan pemeliharaan prediktif.

Inspeksi Lengkap:

Mengintegrasikan fungsi level cairan, pembatasan, pengkodean, dan pelabelan ke dalam satu mesin, sehingga mengurangi ruang lini produksi.

Perusahaan minuman dapat meningkatkan konsistensi produk secara signifikan dan mengurangi risiko kualitas dengan mesin inspeksi capping dan kode level cairan, menjadikannya komponen penting dalam lini produksi otomatis. Pemilihan peralatan memerlukan penilaian komprehensif berdasarkan kecepatan produksi, kompleksitas botol, dan anggaran (misalnya, merek domestik vs. impor).