Inspeksi Visual Tutup Kaleng: Teknologi Visi Mesin Melindungi Kualitas Kemasan

Di jalur perakitan, tutup kaleng melesat dengan kecepatan yang terlalu cepat untuk dilacak oleh mata telanjang. Sistem penglihatan canggih mengidentifikasi cacat secara presisi hingga ke tingkat milimeter.

Pada lini produksi kaleng modern, lebih dari 10 tutup kaleng menjalani pemeriksaan kualitas setiap detik. Cacat sekecil apa pun—baik goresan atau penyok yang tak terlihat oleh mata telanjang, atau lapisan sealant yang tidak rata—dapat menyebabkan kerusakan atau kebocoran.

Metode inspeksi manual tradisional tidak hanya tidak efisien, tetapi juga memiliki tingkat akurasi hanya sekitar 70%. Sistem inspeksi otomatis berbasis visi mesin telah meningkatkan akurasi ini hingga lebih dari 98%, merevolusi pengendalian kualitas kemasan kaleng.

1. Kesulitan Teknis: Pencahayaan, Algoritma, dan Tantangan dari Berbagai Cacat

Inspeksi visual tutup kaleng telah lama dianggap sebagai masalah yang menantang di bidang visi mesin. Bentuk tutup yang bulat, sifat reflektif logam, dan beragamnya jenis cacat membuat metode inspeksi tradisional menjadi sulit. Cacat tutup kaleng terutama dikategorikan menjadi beberapa kategori: cacat permukaan (titik tekanan, goresan, abrasi, dan noda oli), cacat struktural (deformasi, penyok di tepi), dan cacat fungsional (sealant tidak rata, sealant hilang, dan masalah tarikan). Cacat ini bervariasi dalam ukuran dan orientasi, sehingga memerlukan strategi inspeksi yang berbeda.

Sifat reflektif tutup kaleng logam yang tinggi menghadirkan kendala teknis yang signifikan. Ketika cahaya menyinari langsung permukaan logam yang halus, pantulan spekular mudah terbentuk, menghasilkan area yang terlalu terang dan berbayang pada gambar, sehingga mengaburkan fitur cacat yang diinginkan.

Registrasi citra juga merupakan tantangan yang signifikan. Penggunaan wilayah tepi untuk melakukan pencarian area kecil memengaruhi akurasi dan kecepatan lokalisasi wilayah. Penggunaan satu citra untuk segmentasi wilayah juga dapat mengurangi akurasi, sehingga berdampak negatif pada inspeksi multi-area selanjutnya.

2. Solusi Pencahayaan: Kunci untuk Menangkap Cacat

Desain sistem pencahayaan sangat penting untuk mengatasi tantangan inspeksi visual tutup kaleng. Metode pencahayaan yang berbeda dapat menyoroti berbagai jenis fitur cacat, sehingga diperlukan pemilihan yang cermat berdasarkan tujuan inspeksi. Pencahayaan langsung cocok untuk memeriksa fitur permukaan tertentu, tetapi dapat menghasilkan pantulan yang kuat pada permukaan logam halus, sehingga menghasilkan kecerahan gambar yang tidak merata dan efektivitas inspeksi yang terbatas.

Pencahayaan kubah, yang memantulkan cahaya dari kubah secara difus, memberikan pencahayaan yang lebih merata dan cocok untuk permukaan halus. Namun, jenis pencahayaan ini dapat menciptakan area gelap di bagian tengah, sehingga memengaruhi inspeksi secara keseluruhan.

Kombinasi pencahayaan brightfield dan darkfield saat ini merupakan salah satu solusi paling efektif. Penelitian menunjukkan bahwa cahaya merah sudut tinggi dapat membuat goresan dan noda tampak lebih gelap, sementara cahaya biru sudut rendah membuat goresan tampak lebih terang. Kombinasi ini dapat menyorot cacat gelap maupun terang pada tutup kaleng.

Untuk tutup kaleng dengan struktur bergaris, kombinasi pencahayaan kubah merah brightfield dan pencahayaan cincin biru darkfield dapat digunakan. Untuk tutup kaleng sederhana, pencahayaan difusi monokromatik planar dapat digunakan. 3. Arsitektur Sistem: Dari Pengambilan Gambar hingga Penolakan Cacat

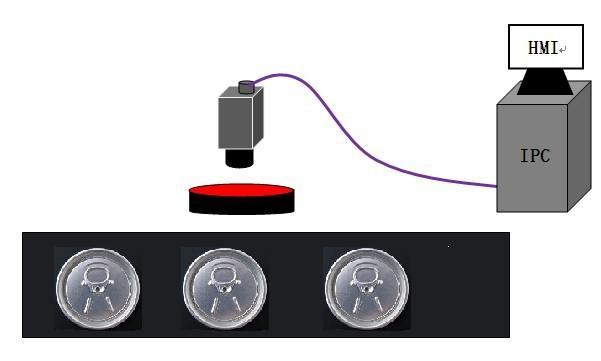

Sistem inspeksi visual tutup kaleng yang lengkap terdiri dari beberapa komponen yang bekerja bersama-sama, termasuk perangkat pengangkat tutup, konveyor, sumber cahaya, sistem akuisisi gambar, sistem pemrosesan penglihatan, dan perangkat penolakan yang rusak.

Tutup kaleng aluminium terus-menerus dimasukkan ke area konveyor melalui alat pengangkat tutup, dan kemudian diikat ke sabuk konveyor menggunakan penghisap vakum. Saat tutup melewati area pencitraan, sensor serat optik memicu kamera industri dan sumber cahaya untuk menangkap gambar tutup dengan kecepatan tinggi dan jernih.

Sistem inspeksi canggih ini memanfaatkan desain sumber cahaya LED komposit yang mengintegrasikan beberapa sumber cahaya, termasuk lampu tanpa bayangan tiga cincin, lampu tanpa bayangan berbentuk kubah, lampu cincin sudut rendah, dan sumber cahaya koaksial. Kontrol gabungan sumber cahaya komposit ini menghasilkan gambar tutup kaleng dengan garis luar yang tajam dan kontras warna yang cerah.

Sistem pemrosesan gambar kemudian menganalisis gambar untuk mengidentifikasi produk dengan masalah seperti penyok tepi, goresan permukaan, tab tarik yang cacat, sealant yang rusak, dan teks cetak yang tidak jelas, dan segera mengeluarkannya dari jalur produksi. 4. Pemrosesan Algoritma: Jalur Cerdas dari Gambar ke Deteksi

Memperoleh citra berkualitas tinggi hanyalah langkah pertama; algoritma pemrosesan citra yang canggih adalah otak dari sistem inspeksi. Algoritma ini perlu dioptimalkan untuk berbagai karakteristik cacat.

Proses pemrosesan citra biasanya mencakup langkah-langkah seperti prapemrosesan citra, peningkatan citra, segmentasi wilayah, dan ekstraksi objek. Algoritma yang umum digunakan meliputi segmentasi ambang batas, pemfilteran penghalusan, dan ekstraksi tepi.

Karena perbedaan karakteristik yang signifikan antara berbagai area permukaan tutup kaleng, penggunaan satu algoritma pemrosesan gambar seringkali gagal mencapai hasil yang diinginkan. Kombinasi beberapa algoritma deteksi yang disesuaikan dengan karakteristik berbagai area diperlukan, dengan tetap mempertimbangkan ketahanan algoritma.

Pengenalan sudut merupakan komponen krusial dalam deteksi cacat, yang membantu sistem mengidentifikasi dan menemukan cacat permukaan secara akurat. Saat mendeteksi retakan, sistem menggunakan sudut untuk menggambarkan arah dan bentuk retakan; saat mendeteksi tonjolan atau cekungan, sudut membantu menentukan bentuk dan ukuran cacat.

Sistem modern juga dilengkapi kemampuan belajar mandiri, yang memungkinkannya mempelajari dan memberi nama jenis cacat sesuai kebutuhan, serta secara otomatis mengatur ukuran cacat. Kemudahan pengoperasian ini secara signifikan meningkatkan kemampuan adaptasi dan kepraktisan sistem. 5. Aplikasi Praktis: Pelindung Produksi Industri yang Efisien dan Akurat

Dalam lingkungan produksi industri di dunia nyata, sistem inspeksi visual untuk tutup kaleng menunjukkan keunggulan yang signifikan. Misalnya, dalam konfigurasi umum, untuk tutup kaleng berdiameter 110 mm, kecepatan inspeksi dapat mencapai lebih dari 10 per detik, dengan resolusi cacat produk 0,1 mm dan tingkat akurasi melebihi 98%.

Sistem ini dapat mendeteksi cacat kualitas tampilan produk dengan kecepatan tinggi tanpa menghentikan lini produksi, sehingga dapat segera mengidentifikasi dan menolak produk cacat. Sistem ini juga menampilkan gambar inspeksi secara real-time, menyimpan gambar produk cacat secara otomatis, dan menghasilkan laporan statistik.

Sistem inspeksi visual untuk kaleng kosong telah berhasil diterapkan pada lini pengisian di pabrik bir, pabrik minuman, dan pabrik pengalengan, menghasilkan hasil inspeksi yang sangat baik. Bagi pelanggan dengan kebutuhan khusus, peralatan ini dapat disesuaikan untuk memenuhi kebutuhan lingkungan produksi tertentu.

Dibandingkan dengan inspeksi manual, sistem inspeksi visual tidak hanya meningkatkan efisiensi dan akurasi inspeksi secara signifikan, tetapi juga beroperasi secara berkelanjutan, tanpa kelelahan yang memengaruhi penilaian, serta menghindari waktu dan biaya perawatan yang terkait dengan keausan komponen mekanis. Saat ini, teknologi inspeksi visual mesin dapat mengidentifikasi cacat sekecil 0,1 mm, dengan tingkat deteksi melebihi 10 per detik dan tingkat akurasi melebihi 98%. Seiring kemajuan teknologi, sistem inspeksi di masa depan akan menjadi lebih cerdas dan adaptif, serta terus mempelajari jenis cacat baru untuk meningkatkan kemampuan pengenalannya.

Dapat diperkirakan bahwa sistem inspeksi visual yang mengintegrasikan pembelajaran mendalam dengan teknologi pencitraan presisi tinggi akan menjadi sistem jaminan kualitas yang sangat diperlukan bagi industri pengemasan makanan dan minuman.