Teknologi Inspeksi Visual Pengkodean Botol PET: Penjaga Kualitas yang Tepat dan Efisien

Di antara piksel hitam dan putih terletak mata cerdas pengendalian mutu.

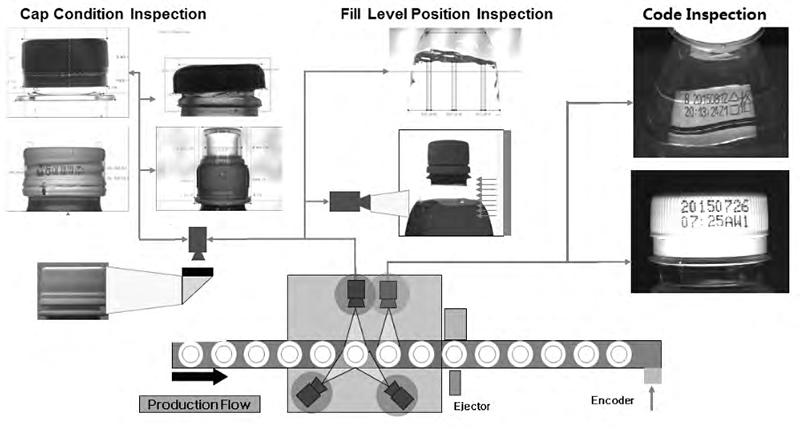

Pada lini produksi berkecepatan tinggi di industri minuman, farmasi, dan kimia sehari-hari, botol PET mengalir seperti air mengalir. Setiap botol menjalani beberapa inspeksi, termasuk kekencangan tutup, level cairan, dan kualitas kode. Inspeksi ini diselesaikan hanya dalam hitungan milidetik—berkat kemajuan teknologi inspeksi visual kode modern.

Sebagai alat kendali mutu yang sangat diperlukan dalam industri pengemasan, sistem inspeksi visual pengkodean botol PET memanfaatkan kombinasi penginderaan optik, pemrosesan gambar, dan algoritma kecerdasan buatan untuk mencapai kendali mutu yang tepat, efisien, dan otomatis.

1. Prinsip Teknis: Bagaimana Visi Mesin "Membaca" Kode

Prinsip kerja sistem inspeksi visual dimulai dengan akuisisi gambar. Ketika botol PET melewati titik inspeksi, sensor fotolistrik memicu kamera CCD atau CMOS beresolusi tinggi untuk menangkap gambar, sementara sumber cahaya LED strobo memberikan penerangan.

Citra yang ditangkap ditransmisikan melalui kabel data ke komputer industri pemroses citra, tempat sistem melakukan prapemrosesan citra, ekstraksi fitur, dan analisis cerdas. Selama inspeksi kode, sistem menggunakan teknologi OCR (Pengenalan Karakter Optik) untuk memverifikasi kejelasan, posisi, dan akurasi kode. Dengan membandingkan citra real-time dengan standar yang telah ditetapkan, sistem dapat mengidentifikasi masalah seperti kode yang hilang, kode yang hilang, kode yang kabur, dan kode yang dicetak secara tidak benar.

Hasil inspeksi langsung dikirim ke PLC (Programmable Logic Controller). Jika produk dengan kode cacat terdeteksi, sistem akan memicu mekanisme penolakan (seperti aktuator pneumatik atau robot sortir) untuk secara otomatis mengeluarkan produk cacat dari lini produksi.

2. Komponen Sistem: Kolaborasi Presisi Perangkat Keras dan Perangkat Lunak

Sistem inspeksi visual botol PET yang lengkap terdiri dari beberapa komponen presisi. Dalam hal perangkat keras, sistem pencitraan (kamera, lensa, dan sumber cahaya) bertanggung jawab untuk memperoleh gambar berkualitas tinggi; sistem pemrosesan (komputer industri dan pemroses gambar) bertanggung jawab untuk analisis dan penilaian; dan sistem eksekusi (PLC dan mekanisme penolakan) bertanggung jawab untuk operasi penyortiran.

Teknologi pencahayaan sangat penting. Solusi pencahayaan yang tepat dapat meningkatkan kontras antara tutup botol dan area kode. Sumber cahaya permukaan LED yang umum digunakan memiliki masa pakai hingga 30.000 jam. Dengan menggunakan lampu latar, sumber cahaya ini dapat dengan jelas menandai tepi objek yang diperiksa. Algoritma perangkat lunak adalah "otak" dari sistem inspeksi visual. Peralatan inspeksi modern mengintegrasikan sistem analisis gambar cerdas dan sistem pengambilan keputusan ahli, yang memungkinkan identifikasi multidimensi bentuk, warna, ukuran, dan dimensi lainnya berdasarkan distribusi piksel, kecerahan, warna, dan informasi lainnya. Sistem canggih juga memiliki kemampuan belajar mandiri, yang secara terus-menerus mengoptimalkan akurasi pengenalan melalui algoritma pembelajaran mesin.

3. Indikator Kinerja: Kemampuan Inspeksi Berkecepatan Tinggi dan Presisi Tinggi

Sistem inspeksi inkjet botol PET modern dapat mencapai kecepatan inspeksi hingga 1.500 botol per menit, beradaptasi dengan kecepatan konveyor jalur produksi ≤1,8 m/s.

Dari segi akurasi, sistem ini dapat mendeteksi deviasi level cairan sekecil 0,5 mm dan cacat segel sekecil mikron, dengan akurasi pengenalan karakter inkjet yang sangat tinggi. Dengan kecepatan inspeksi 1.200 botol per menit, tingkat penolakan wadah cacat setidaknya 99%.

Kemampuan adaptasi sistem yang kuat terhadap lingkungan memungkinkan pengoperasian yang stabil pada suhu berkisar antara 0°C hingga 40°C dan pada kelembapan relatif 95%, memenuhi persyaratan pemasangan di berbagai lingkungan pabrik.

4. Cakupan Aplikasi: Fungsi Inspeksi Multi-Dimensi

Sistem inspeksi visual pengkodean inkjet tidak hanya memverifikasi kualitas pengkodean tetapi juga mengintegrasikan berbagai fungsi inspeksi. Terkait inspeksi tutup, sistem dapat mengidentifikasi masalah seperti tutup yang hilang, tutup yang miring, dan anomali cincin pengaman.

Fungsi deteksi level cairan menggunakan teknologi optik atau ultrasonik untuk mengukur level cairan, memastikan jumlah pengisian memenuhi standar dan mencegah keluhan konsumen akibat pengisian kurang atau berlebih. Sistem inspeksi visual menangkap gambar level cairan dari depan, dengan bagian di bawah permukaan cairan tampak hitam dan bagian di atasnya tampak putih. Sistem ini menggunakan kompensasi area untuk mengidentifikasi level cairan di bawah standar.

Modul pemeriksaan kode inkjet memverifikasi kejelasan, posisi, dan keakuratan informasi seperti tanggal produksi dan nomor batch, menghilangkan risiko kepatuhan yang disebabkan oleh kesalahan label.

5. Proses Implementasi: Dari Instalasi hingga Operasi Harian

Pemasangan dan pengoperasian sistem inspeksi memerlukan perencanaan profesional. Pertama, jumlah dan lokasi kamera harus ditentukan berdasarkan kecepatan lini produksi dan karakteristik jenis botol. Selanjutnya, pengaturan parameter dilakukan, termasuk penyesuaian alat pemosisian gambar dan pengaturan ambang batas deteksi. Pengoperasian sehari-hari relatif mudah. Operator memilih program inspeksi jenis botol yang sesuai melalui antarmuka layar sentuh dan mengklik "Run Berkelanjutan" untuk memulai sistem. Sistem inspeksi modern dilengkapi antarmuka interaktif manusia-mesin dengan layar berbahasa Mandarin yang besar, jernih, dan terang, sehingga mudah dioperasikan.

Pengaturan ambang batas sangat penting untuk memastikan akurasi inspeksi. Ambang batas adalah garis pemisah antara piksel hitam dan putih: nilai ambang batas yang lebih rendah menghasilkan sensitivitas yang lebih tinggi, inspeksi yang lebih akurat, dan tingkat penolakan yang lebih tinggi; nilai ambang batas yang lebih tinggi menghasilkan sensitivitas yang lebih rendah, inspeksi yang kurang akurat, dan tingkat penolakan yang lebih rendah. Menemukan keseimbangan antara kedua pengaturan ini bergantung pada kondisi produksi aktual.

6. Pemeliharaan: Memastikan Operasi Sistem yang Stabil

Perawatan rutin sangat penting untuk memastikan stabilitas jangka panjang sistem inspeksi visual. Setiap minggu, bersihkan kotoran dari blower udara, bersihkan kaca dan bagian luar kabinet inspeksi, serta kuras kondensat dari katup filter dan reservoir udara.

Perawatan yang lebih komprehensif diperlukan setiap bulan, termasuk memeriksa mekanisme penyesuaian, membersihkan sensor, dan lampu peringatan. Selama perawatan, harap perhatikan bahwa pengaturan kecerahan sumber cahaya dinyatakan dalam heksadesimal, dengan FF mewakili kecerahan maksimum. Proses mematikan sistem juga mengikuti proses standar: pertama, hentikan operasi, keluar dari program sistem, pilih apakah akan mematikan prosesor gambar (pilih "Ya" jika seluruh perangkat perlu dimatikan), dan terakhir, matikan sakelar daya utama.

7. Nilai Industri dan Tren Perkembangan

Sistem inspeksi visual menciptakan nilai tambah yang signifikan bagi produsen. Sistem ini mengurangi biaya tenaga kerja, menggantikan inspeksi visual manual dan pemeriksaan mendadak, sehingga mengurangi ketergantungan tenaga kerja dan biaya pelatihan. Sistem ini juga mengurangi pemborosan material dengan mendeteksi volume pengisian abnormal atau kesalahan pengkodean sejak dini, sehingga menghindari pemborosan bahan kemasan, isi kemasan, dan sumber daya logistik.

Risiko kualitas dikendalikan secara efektif, mencegah pengembalian, penarikan kembali, dan kerusakan merek yang disebabkan oleh segel yang buruk, membantu perusahaan mematuhi peraturan seperti FDA dan ISO 9001. Sistem ini juga secara otomatis menghasilkan laporan inspeksi, mencatat status penutupan setiap botol, data level cairan, dan informasi pengkodean, sehingga mendukung ketertelusuran kualitas produksi.

Saat ini, teknologi inspeksi visual untuk pengkodean botol PET sedang bergerak menuju kemampuan berbasis kecerdasan dan data. Integrasi algoritma AI meningkatkan akurasi inspeksi dalam skenario kompleks, seperti botol reflektif dan permukaan cairan dinamis. Teknologi Industrial Internet of Things (IIoT) memungkinkan sistem inspeksi terintegrasi dengan sistem MES dan ERP, sehingga memungkinkan manajemen cerdas untuk seluruh lini produksi.

Dengan kemajuan teknologi, sistem inspeksi visual menjadi semakin canggih. Sistem inspeksi yang ada kini dapat berkomunikasi dengan komputer melalui Ethernet, memungkinkan pemantauan daring, modifikasi program inspeksi daring, dan perekaman data produksi daring, yang menjadi fondasi bagi pembangunan pabrik pintar di masa depan.

Pabrik-pabrik bermerek dengan persyaratan kualitas yang ketat memahami bahwa perbedaan kemasan sekecil apa pun dapat menciptakan kesenjangan psikologis bagi konsumen dan berdampak negatif pada citra merek. Sistem inspeksi visual adalah penjaga diam-diam reputasi merek.