Teknologi Inspeksi Visual Pengkodean Botol PET: Mata Cerdas untuk Kualitas Produk

Lini produk memproses ribuan botol per menit, namun kesalahan pengkodean kecil dapat menyebabkan penarikan kembali seluruh batch.

Pada lini produksi minuman berkecepatan tinggi, botol PET mengalir dengan kecepatan ratusan atau bahkan ribuan per menit. Kesalahan pengkodean yang tak terlihat oleh mata telanjang—seperti tanggal produksi yang kabur, nomor batch yang hilang, atau karakter yang salah—dapat menimbulkan kerugian finansial yang signifikan dan risiko reputasi merek.

Dengan matangnya teknologi visi mesin, sistem inspeksi visual pengkodean telah menjadi perlindungan kualitas yang sangat diperlukan untuk lini pengemasan botol PET.

Sistem ini memastikan bahwa informasi pelabelan setiap botol jelas, akurat, dan mematuhi peraturan dengan akurasi tingkat milimeter dan kecepatan luar biasa.

1. Prinsip Teknis dan Komponen Sistem

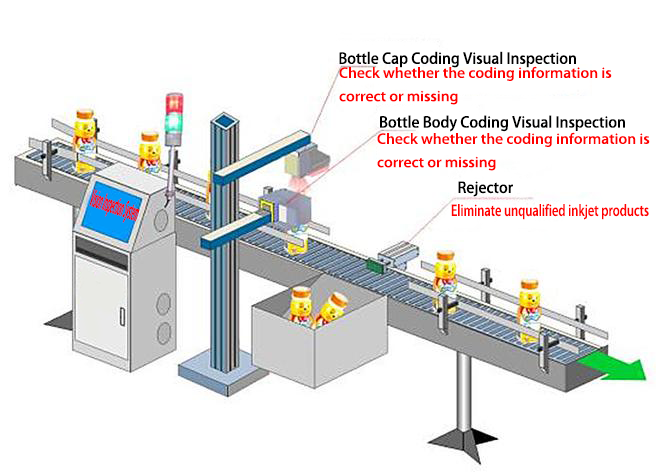

Sistem inspeksi visual pengodean botol PET pada dasarnya mensimulasikan penglihatan manusia. Sistem ini menangkap gambar pengodean melalui perangkat akuisisi gambar, kemudian menganalisisnya menggunakan algoritma pemrosesan gambar canggih untuk menentukan apakah gambar tersebut dapat diterima atau tidak. Prinsip operasi inti sistem ini dapat diringkas sebagai berikut: Ketika botol yang bergerak memicu sensor deteksi, sumber cahaya kilat frekuensi tinggi akan menerangi gambar tersebut sesaat. Kamera secara bersamaan menangkap gambar yang dicetak dan mengirimkannya ke prosesor gambar untuk diproses dan dianalisis.

Setelah diproses, sistem mengirimkan hasil penilaian ke pengontrol logika terprogram (PLC). Jika hasil cetak yang gagal terdeteksi, PLC segera mengirimkan sinyal untuk memicu mekanisme penolakan, yang akan mengeluarkan produk cacat dari lini produksi.

Sistem inspeksi visual cetakan botol PET yang lengkap terdiri dari beberapa komponen utama:

Unit akuisisi gambar: Biasanya menggunakan kamera CCD atau CMOS beresolusi tinggi, yang bertanggung jawab untuk menangkap gambar area cetak yang jernih. Kamera ini memerlukan kecepatan rana tinggi dan kekebalan terhadap interferensi untuk mengakomodasi pergerakan cepat lini produksi dan kondisi cahaya sekitar yang berfluktuasi.

Sistem pencahayaan: Sumber cahaya yang dirancang khusus memastikan gambar dengan kontras tinggi pada botol dengan berbagai bahan dan bentuk. Untuk botol PET yang sangat reflektif, pencahayaan pada sudut tertentu sering digunakan untuk mengurangi silau.

Perangkat lunak pengolah gambar: Ini adalah otak dari sistem, yang menggunakan algoritma OCR (Optical Character Recognition) dan OCV (Optical Character Verification) untuk menentukan kejelasan, posisi, dan keakuratan karakter yang dicetak. Sistem kendali: Bertanggung jawab untuk mengoordinasikan seluruh proses inspeksi, termasuk pemicuan sinyal, akuisisi gambar, evaluasi hasil, dan sinkronisasi tindakan penolakan.

2. Keunggulan Teknis dan Indikator Kinerja

Dibandingkan dengan pemeriksaan manual tradisional, sistem pemeriksaan visual inkjet botol PET menunjukkan keunggulan yang signifikan. Dalam hal keakuratan pemeriksaan, sistem inspeksi visual modern dapat mendeteksi penyimpangan tingkat cairan sekecil 0,5 mm dan cacat segel sekecil mikron, bahkan secara akurat mengidentifikasi kode laser pada botol yang sedikit diputar.

Dalam hal kecepatan, sistem canggih dapat memeriksa lebih dari 1.500 botol per menit, atau lebih dari 48.000 botol per jam, jauh melebihi kemampuan inspeksi visual manual.

Kemampuan pemeriksaan berkecepatan tinggi ini memungkinkan pemeriksaan 100% pada jalur produksi, alih-alih pemeriksaan langsung secara tradisional.

Stabilitas sistem inspeksinya juga mengesankan. Sistem operasi tertanam dan desain sirkuit perangkat kerasnya memastikan operasi yang stabil dalam jangka panjang, beradaptasi dengan suhu sekitar 0°C.°C sampai 40°C dan kelembapan relatif 95%. Casing baja tahan karat yang tersegel memberikan perlindungan kelas industri terhadap kabut dan tetesan air. Dari perspektif efektivitas biaya, meskipun sistem inspeksi visual memerlukan investasi di awal, sistem ini dapat mengurangi biaya keseluruhan secara signifikan dalam jangka panjang. Inspeksi otomatis mengurangi ketergantungan pada tenaga kerja manual, menurunkan biaya pelatihan, dan menghindari pemborosan material serta kerusakan reputasi merek yang disebabkan oleh kesalahan pengkodean.

3. Skenario dan Tantangan Aplikasi

Teknologi inspeksi visual untuk pengkodean botol PET telah banyak digunakan di berbagai industri. Dalam industri minuman dan air mineral, sistem ini memastikan segel tutup, konsistensi level cairan, dan kepatuhan terhadap kode, sehingga mencegah keluhan konsumen akibat pengisian yang kurang atau informasi yang salah.

Di sektor farmasi, sistem inspeksi visual memastikan kuantitas pengisian yang akurat, segel tutup yang steril, dan ketertelusuran batch, memenuhi peraturan ketat seperti GMP.

Industri kimia sehari-hari menggunakan sistem ini untuk memeriksa segel botol, akurasi level cairan, dan integritas label untuk produk seperti deterjen.

Meskipun teknologi semakin matang, pemeriksaan visual kode botol PET masih menghadapi beberapa tantangan teknis:

Interferensi permukaan reflektif: Sifat reflektif botol dan tutup PET dapat memengaruhi kualitas akuisisi gambar, sehingga memerlukan solusi pencahayaan khusus dan pemrosesan algoritma. Keburaman gerakan berkecepatan tinggi: Kecepatan lini produksi yang tinggi dapat menyebabkan keburaman gambar, yang memerlukan lampu kilat frekuensi tinggi dan kecepatan rana berkecepatan tinggi.

Pengenalan karakter yang cacat: Karakter yang dicetak pada botol melengkung rentan terhadap deformasi, membuat pengenalan menjadi lebih menantang.

Kemampuan beradaptasi terhadap berbagai jenis pengkodean: Perusahaan yang berbeda mungkin menggunakan pengkodean laser atau tinta, dan sistem perlu beradaptasi dengan karakteristik jenis pengkodean yang berbeda.

4. Poin-Poin Utama dan Alur Kerja Implementasi

Implementasi sistem inspeksi visual yang sukses untuk pengkodean botol PET memerlukan pertimbangan beberapa faktor kunci. Karakteristik botol (seperti warna, transparansi, dan bentuk) secara langsung memengaruhi desain solusi inspeksi.

Kondisi lingkungan produksi (seperti suhu, kelembapan, dan getaran) menentukan tingkat perlindungan peralatan yang dibutuhkan. Kecepatan jalur produksi secara langsung memengaruhi pemilihan kamera dan desain arsitektur sistem.

Alur kerja yang umum mencakup langkah-langkah berikut:

Pemicu sistem: Sensor serat optik mendeteksi saat botol memasuki area pemeriksaan dan mengirimkan sinyal ke sistem akuisisi gambar.

Akuisisi gambar: Sinyal pemicu mengaktifkan lampu kilat sumber cahaya dan kamera untuk menangkap gambar area pengkodean.

Analisis citra: Pemroses citra menemukan, mengelompokkan, dan mengenali karakter, menilai kejelasan, kelengkapan, dan akurasinya. Penilaian Hasil: Hasil analisis dibandingkan dengan standar yang telah ditetapkan untuk menentukan apakah produk memenuhi syarat.

Penolakan Produk Cacat: Untuk produk cacat, sistem mengirimkan sinyal ke perangkat penolakan (seperti aktuator pneumatik) untuk mengeluarkannya dari jalur produksi.

Perekaman Data: Sistem merekam hasil dan gambar inspeksi, menghasilkan laporan statistik untuk menyediakan dasar bagi ketertelusuran kualitas.

5. Tren Pengembangan Masa Depan

Teknologi inspeksi visual untuk pencetakan inkjet botol PET semakin canggih. Integrasi AI dan pembelajaran mesin secara signifikan meningkatkan kapabilitas sistem inspeksi. Melalui algoritma pembelajaran mendalam, sistem dapat secara adaptif mempelajari skenario kompleks, meningkatkan kemampuan adaptasi dan akurasi pengenalannya di lingkungan yang menantang seperti botol reflektif dan permukaan cairan dinamis.

Integrasi Industrial Internet of Things (IIoT) merupakan tren penting lainnya. Sistem inspeksi visual terhubung dengan sistem seperti MES dan ERP untuk mencapai manajemen cerdas di seluruh lini produksi, memantau status peralatan secara real-time, memprediksi kebutuhan perawatan, dan mengoptimalkan parameter produksi.

Kecepatan yang lebih tinggi dan multifungsi juga patut diperhatikan. Seiring dengan terus meningkatnya kecepatan produksi, sistem inspeksi juga membutuhkan kecepatan pemrosesan yang lebih tinggi. Di saat yang sama, platform inspeksi terintegrasi sedang menjadi tren, mengintegrasikan fungsi-fungsi seperti inspeksi kode, inspeksi tutup, dan deteksi level cairan ke dalam satu perangkat, sehingga mengurangi ruang di lini produksi dan meningkatkan efisiensi secara keseluruhan.

Sistem inspeksi visual pengkodean di masa depan akan lebih fleksibel dan adaptif, mampu dengan cepat beradaptasi dengan bentuk botol dan format pengkodean baru melalui penyesuaian perangkat lunak, sehingga mengurangi kebutuhan penggantian perangkat keras dan menurunkan biaya konversi produksi.

Dengan kemajuan teknologi yang berkelanjutan, sistem inspeksi visual pengodean botol PET menjadi semakin cerdas dan efisien. Beberapa produsen terkemuka telah mengintegrasikan sistem inspeksi mereka dengan Sistem Eksekusi Manufaktur (MES) dan sistem Perencanaan Sumber Daya Perusahaan (ERP), yang memungkinkan pembagian data secara real-time dan ketertelusuran kualitas.

Ketika sebotol air mineral keluar dari jalur produksi, ia telah melewati pengawasan ketat sistem inspeksi visual. Setiap karakter, setiap tutup, dan setiap milimeter ketinggian cairan diperiksa dengan cermat untuk memastikan konsumen menerima produk yang sempurna.