Teknologi Deteksi Level Kaleng: "Penjaga Tak Terlihat" Kualitas Minuman

Di jalur produksi, ribuan kaleng berpacu dengan kecepatan satu menit, sementara sepasang "mata elang" terus-menerus menjaga kualitas minuman kami.

Di pabrik pembotolan modern, kaleng-kaleng mengalir di sepanjang ban berjalan dengan kecepatan lebih dari 1.200 kaleng per menit. Mata telanjang hampir tidak dapat melihat detail setiap kaleng, padahal salah satu indikator kualitas terpenting—tingkat cairan—berhubungan langsung dengan kualitas produk dan reputasi perusahaan.

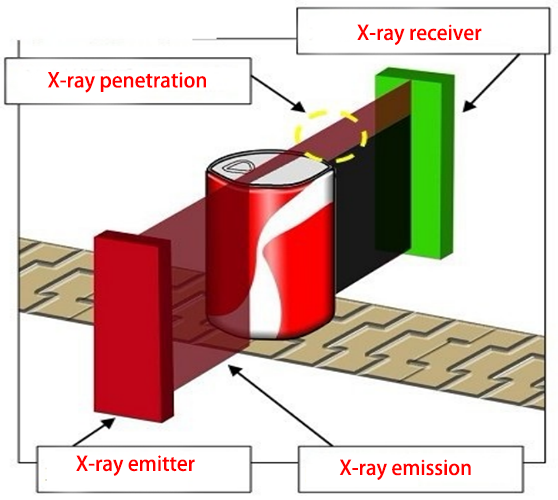

Teknologi deteksi level cairan memecahkan kesulitan industri dalam mengamati level cairan secara visual dalam wadah tertutup, menjadi langkah kontrol kualitas yang sangat diperlukan dalam jalur pembotolan untuk minuman, bir, dan produk lainnya.

1. Prinsip Teknis: Bagaimana Sinar-X "Tembus Pandang" Kaleng

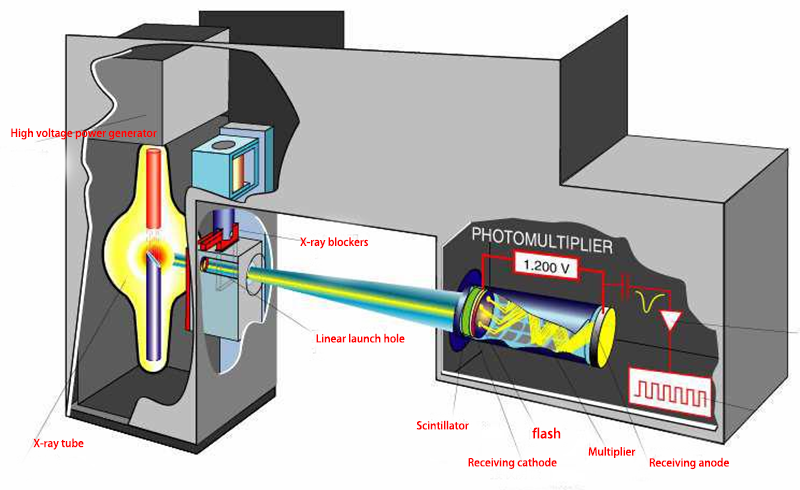

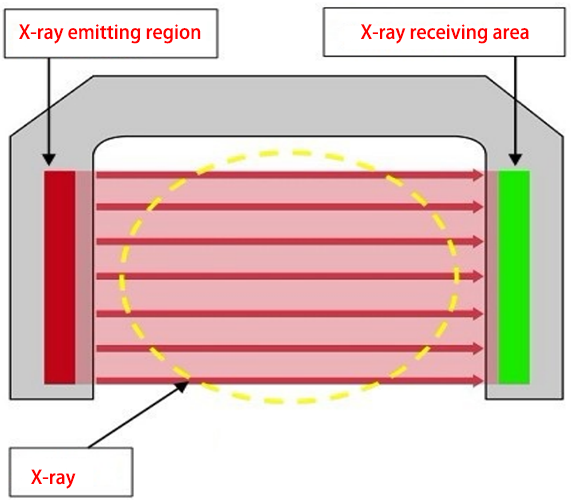

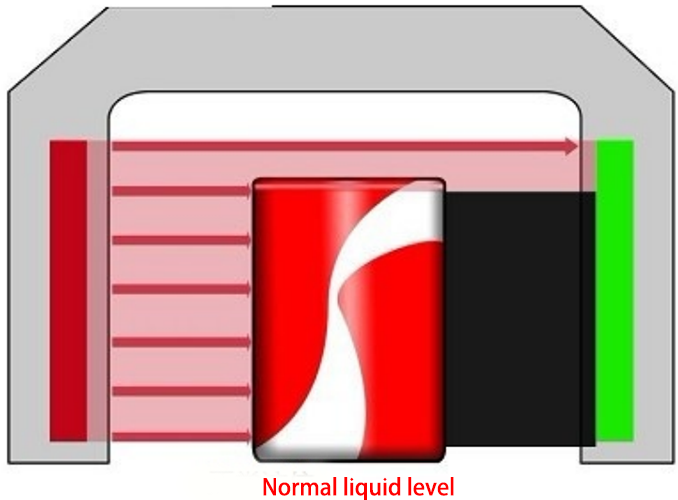

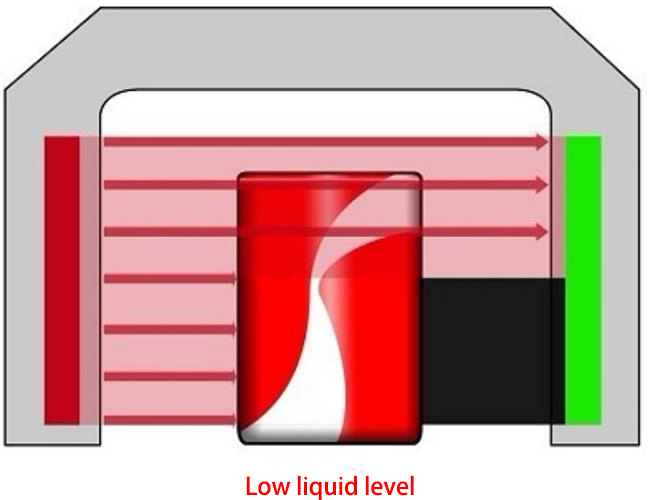

Teknologi deteksi level kaleng didasarkan pada prinsip fisika interaksi antara radiasi dan materi. Ketika sinar-X menembus kaleng, cairan di dalamnya menyerap dan melemahkan radiasi. Level cairan yang berbeda menghasilkan intensitas radiasi yang berbeda pada detektor.

Dengan menganalisis variasi intensitas ini, sistem secara akurat menentukan posisi sebenarnya permukaan cairan di dalam kaleng. Seluruh proses inspeksi melibatkan tiga langkah utama:

Akuisisi Sinyal: Sumber sinar X menghasilkan aliran foton berenergi rendah yang menembus kaleng yang bergerak; detektor menerima radiasi yang ditransmisikan dan mengubahnya menjadi sinyal listrik.

Konversi Sinyal: Sinyal analog yang dikumpulkan diubah menjadi sinyal digital melalui konverter seperti AD781 untuk pemrosesan selanjutnya.

Keputusan Cerdas: Menggunakan FPGA (field programmable gate array) atau sistem tertanam sebagai pengontrol inti, sinyal digital dianalisis dan diproses, dibandingkan dengan nilai standar yang telah ditetapkan, dan penentuan kepatuhan level cairan secara real-time dilakukan.

Metode pengukuran non-kontak ini pada dasarnya memecahkan masalah metode penimbangan konvensional yang tidak dapat mengukur volume bahan cair yang diisi pada jalur produksi.

2. Evolusi Teknologi: Dari Pemeriksaan Manual di Tempat ke Inspeksi Sepenuhnya Otomatis

Sebelum munculnya peralatan deteksi level cairan, industri minuman terutama mengandalkan pemeriksaan manual di tempat untuk pengendalian kualitas. Pekerja lini produksi secara berkala mengambil sejumlah kecil produk dari lini produksi dan memperkirakan level cairan dengan menimbang atau mengocoknya. Metode ini tidak efisien, memiliki tingkat kesalahan yang tinggi, dan tidak dapat mencapai pengendalian kualitas yang komprehensif. Dengan kemajuan teknologi, teknologi deteksi level cairan telah mengalami tiga evolusi besar:

Fase 1: Deteksi mekanis berbasis kontak, yang mengukur tingkat cairan melalui kontak fisik tetapi rentan terhadap kontaminasi produk dan lambat.

Fase 2: Teknologi deteksi optik dan ultrasonik, yang memungkinkan pengukuran non-kontak, namun kurang beradaptasi dengan wadah buram dan karakteristik cairan (seperti warna dan busa).

Tahap 3: Penerapan teknologi pencitraan sinar-X, yang benar-benar memungkinkan deteksi wadah buram seperti kaleng secara cepat, akurat, dan tanpa kontak.

Peralatan deteksi level cairan modern telah berkembang menjadi sistem cerdas yang mengintegrasikan teknologi sinar-X, penglihatan mesin, dan kontrol otomatis, mencapai akurasi deteksi±0,5 mm dan kecepatan melebihi 1.200 kaleng per menit.

3. Keunggulan Teknis: Mengapa Ini Menjadi Standar Industri

Penerapan cepat peralatan deteksi level kaleng di lini produksi modern terutama disebabkan oleh berbagai keunggulan teknisnya.

Presisi dan efisiensi tinggi adalah kekuatan utamanya. Dalam kondisi statis, akurasi deteksi mencapai±0,5 mm, cukup untuk memenuhi standar industri yang paling ketat. Kecepatan deteksinya dapat menyamai lini produksi berkecepatan tinggi, dengan kapasitas pemrosesan maksimum 72.000 kaleng per jam, memungkinkan pemantauan kualitas produk di seluruh lini.

Kemampuan adaptasi yang kuat dari peralatan ini memungkinkannya untuk mengatasi lingkungan produksi yang kompleks. Peralatan ini dapat menangani wadah dengan berbagai kapasitas (250 ml-1000 ml) dan bentuk, serta kemampuan anti-interferensi yang kuat memungkinkan pengoperasian yang stabil di lingkungan industri yang lembap dan bergetar.

Ketertelusuran data meningkatkan manajemen mutu. Sistem ini mencatat data inspeksi setiap produk secara real-time, mendukung ketertelusuran batch produksi dan analisis mutu, serta menyediakan dasar untuk optimalisasi proses.

Dibandingkan dengan metode deteksi tradisional, peralatan deteksi level cairan otomatis dapat mengurangi biaya pengoperasian secara signifikan. Sensor non-kontak memiliki masa pakai yang lama dan mudah dirawat. Selain itu, dengan mengontrol volume pengisian secara tepat, hal ini secara efektif mengurangi limbah produk.

4. Skenario Aplikasi: Dari Lini Produksi hingga Perlindungan Merek

Cakupan aplikasi peralatan deteksi level kaleng telah meluas ke berbagai area utama. Pada tahap kendali mutu lini pengisian, peralatan biasanya dipasang setelah proses pengisian dan penutupan. Peralatan ini memantau level cairan setiap kaleng secara langsung, mengidentifikasi dan menolak produk di bawah standar dengan cepat, serta mencegahnya memasuki pasar.

Untuk peningkatan dan renovasi lini produksi, peralatan deteksi level cairan merupakan komponen kunci yang menggantikan pemeriksaan manual tradisional dan meningkatkan kecerdasan lini produksi. Peralatan ini terintegrasi secara mulus dengan PLC (Programmable Logic Controller) atau sistem Industrial Internet of Things (IoT) untuk mencapai kendali otomatis penuh atas seluruh proses.

Dalam pengembangan produk baru, kompatibilitas peralatan deteksi yang fleksibel memungkinkan perusahaan beralih dengan cepat di antara berbagai jenis kaleng, memenuhi persyaratan uji produksi dan peluncuran produk baru, serta memperpendek siklus peluncuran produk secara signifikan.

Yang terpenting, dengan memastikan level cairan yang konsisten di setiap kaleng, peralatan pendeteksi level cairan secara efektif mencegah keluhan konsumen dan menjaga citra merek serta reputasi pasar.

5. Tren Inovasi: Pembangunan Cerdas dan Terpadu

Dengan hadirnya Industri 4.0, teknologi deteksi level cairan berkembang menuju pendekatan yang lebih cerdas dan terintegrasi.

Integrasi berbagai teknologi merupakan tren yang jelas. Inspeksi sinar-X, yang dipadukan dengan visi mesin dan algoritma kecerdasan buatan, tidak hanya dapat mendeteksi level cairan tetapi juga mendeteksi cacat seperti deformasi leher kaleng, benda asing, dan kualitas cetak inkjet. Pemanfaatan data mendalam merupakan arah pengembangan lainnya. Sistem inspeksi modern tidak lagi hanya sekadar membedakan antara produk yang memenuhi syarat dan tidak memenuhi syarat. Sistem ini menggunakan analisis data inspeksi secara real-time untuk memberikan umpan balik dan penyesuaian parameter bagi peralatan pengisian di hulu, sehingga menciptakan sistem kendali mutu loop tertutup.

Miniaturisasi dan efisiensi energi juga merupakan area kunci dalam evolusi teknologi. Peralatan generasi baru ini menggunakan desain radiasi lunak yang lebih aman dan tidak mengandung sumber radiasi isotop. Sambil memastikan keamanan, peralatan ini mengurangi konsumsi energi hingga di bawah 150W, sejalan dengan konsep manufaktur hijau.

Sistem pemeriksaan level cairan di masa depan akan secara bertahap berkembang menjadi pusat pemantauan kualitas lini produksi, mengintegrasikan berbagai fungsi pemeriksaan dan menyediakan analisis data kualitas produksi yang komprehensif untuk mendukung pengambilan keputusan bisnis.

Dengan kemajuan teknologi yang berkelanjutan, peralatan pemeriksaan level cairan di masa depan akan menjadi lebih kecil dan lebih cerdas, bahkan berpotensi menggabungkan kecerdasan buatan dan algoritma pembelajaran mesin untuk memprediksi potensi kegagalan peralatan pengisian, menerapkan pemeliharaan secara proaktif, dan menghilangkan anomali level cairan pada sumbernya.

Inspeksi kualitas bukan lagi sekadar langkah produksi; inspeksi telah menjadi sistem berbasis data untuk optimasi berkelanjutan. Sebagaimana dinyatakan oleh para pakar industri, "Nilai peralatan inspeksi level cairan tidak hanya terletak pada eliminasi produk yang tidak memenuhi syarat, tetapi juga pada penyediaan fondasi data bagi perusahaan untuk mengoptimalkan proses produksi."